Анкерная горная крепь заводы

Все эти разговоры про 'автоматизацию' и 'полную интеграцию' в заводы по производству анкерной горной крепь... На деле, как всегда, не все так просто. Многие думают, что можно просто взять и 'настроить' автоматизированную линию, и она начнет выдавать идеальную продукцию. Но горная промышленность – это особый мир. Нестандартные породы, специфические нагрузки, огромные требования к безопасности. Просто 'настроить' недостаточно. Нужен глубокий опыт и понимание процессов.

Основные вызовы при производстве горной крепь

Первый вопрос, который всегда встает – это выбор материала. Сталь, чугун, композитные материалы... каждый из них имеет свои преимущества и недостатки. И выбор зависит не только от стоимости, но и от условий эксплуатации: агрессивность среды, температурные колебания, динамические нагрузки, сейсмическая активность. Например, работа с высокоабразивными породами требует специальной стали, с повышенной износостойкостью. И это не просто 'сталь', а конкретный марк, с определенным химическим составом и термической обработкой. Мы сталкивались с ситуациями, когда 'подходящая' по документам сталь не выдерживала испытаний в реальных условиях – быстро изнашивалась, теряла прочность. Пришлось пересматривать конструкцию анкера и выбирать другой материал. И это – только вершина айсберга.

Второй ключевой момент – качество сварки. Сварные соединения в анкерной крепь испытывают огромные нагрузки, и их надежность критически важна. Сварщики должны иметь соответствующую квалификацию и опыт работы с конкретными материалами. Мы часто видим, что даже при соблюдении всех технологических норм, возникают дефекты сварки – трещины, пористость, недостаточность проварки. Это требует дополнительных затрат на контроль качества и, в худшем случае, – на замену продукции. И это не просто проблема отдельного предприятия, это системная проблема всей отрасли. Для обеспечения высочайшего качества сварки, на наших заводах активно применяются методы неразрушающего контроля, такие как ультразвуковая дефектоскопия и рентгенография.

Контроль качества: от закупки до отгрузки

Контроль качества – это не просто формальность, это залог безопасности. Мы осуществляем контроль качества на всех этапах производства – от входного контроля сырья до финальной проверки готовой продукции. Входной контроль включает в себя проверку соответствия материалов техническим условиям, измерение механических свойств, химический анализ. Контроль качества в процессе производства включает в себя проверку геометрии деталей, контроль качества сварки, проверку размеров и формы. Финальный контроль качества включает в себя проверку прочности анкеров, проверку соответствия продукции требованиям безопасности. Мы используем современное оборудование для контроля качества – универсальные испытательные машины, ультразвуковые дефектоскопы, рентгеновские аппараты. При этом, мы уделяем особое внимание обучению персонала и повышению их квалификации.

Мы также активно используем систему управления качеством ISO 9001. Это позволяет нам обеспечивать стабильное качество продукции и постоянно совершенствовать производственные процессы. Соблюдение этой системы – это не просто галочка в документах, это культура ответственности и постоянного улучшения. И это позволяет нам выдерживать конкуренцию на рынке и удовлетворять потребности наших клиентов.

Технологические особенности производства креплений для горных выработок

Нельзя не упомянуть о технологических особенностях производства. Сейчас все больше внимания уделяется автоматизации и роботизации производственных процессов. Это позволяет повысить производительность, снизить себестоимость продукции и улучшить качество. Мы активно внедряем новые технологии – роботизированные сварочные комплексы, автоматизированные линии сборки, системы компьютерного проектирования и моделирования. Но, как я уже говорил, автоматизация – это не панацея. Важно правильно выбрать технологии и адаптировать их к конкретным условиям производства. Например, автоматизация сварки может быть эффективна для серийного производства однотипных изделий, но для производства нестандартных анкеров требуется ручная сварка. И это – не всегда плохо, ручная сварка может быть более гибкой и адаптируемой к изменениям.

Кстати, мы недавно столкнулись с проблемой при производстве больших анкеров для тоннельных выработок. Стандартное оборудование для сварки не позволяло обеспечить достаточную проварку сварных швов. Пришлось разработать специальный сварочный аппарат с увеличенной мощностью и использовать новые технологии сварки – например, сварку плазмой. Это позволило нам решить проблему и обеспечить высокое качество сварных швов.

Проблемы с поставками комплектующих и влияние на производство

В последнее время мы наблюдаем серьезные проблемы с поставками комплектующих. Санкции, логистические проблемы, рост цен – все это оказывает негативное влияние на производство. Нам приходится искать альтернативных поставщиков, пересматривать конструкцию продукции и повышать цены. И это – не только наши проблемы, это проблемы всей отрасли. Нужна государственная поддержка, чтобы обеспечить стабильность поставок и сохранить конкурентоспособность предприятий. Без этого, развитие заводов по производству анкерной горной крепь будет затруднено. Особенно сложно с поставками специализированных болтов и гаек, требующих высокой точности изготовления и специальных материалов. Поэтому, мы стараемся поддерживать тесные отношения с надежными поставщиками и иметь достаточные запасы комплектующих.

Будущее производства горной крепь: инновации и устойчивое развитие

В будущем, я думаю, производство горной крепь будет развиваться в направлении инноваций и устойчивого развития. Это включает в себя разработку новых материалов и конструкций, внедрение новых технологий, повышение энергоэффективности и снижение воздействия на окружающую среду. Особое внимание будет уделяться автоматизации и роботизации производственных процессов. Мы уже сейчас активно работаем над разработкой новых продуктов – например, композитных анкеров с повышенной прочностью и долговечностью. И мы уверены, что такие продукты будут востребованы на рынке.

Еще один важный тренд – это повышение безопасности горных работ. Это включает в себя разработку новых систем контроля и мониторинга состояния горных выработок, внедрение новых методов крепления, а также повышение квалификации персонала. Мы сотрудничаем с научно-исследовательскими институтами и горнодобывающими предприятиями для разработки новых решений в области безопасности горных работ. И мы уверены, что вместе мы сможем сделать горные работы более безопасными и эффективными.

ООО Юннян Ханьдань Цзиньхэнфу Крепежные Элементы Для Горной Крепи постоянно работает над улучшением качества своей продукции и расширением ассортимента. Мы гордимся своей репутацией надежного поставщика и стремимся к долгосрочному сотрудничеству с нашими клиентами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Сетка рабица оцинкованная поставщики

- 1 сетка рабица поставщики

- Китай сза анкерная крепь производители

- Трос канат стальной завод

- Китай гост крепи анкерные цена

- Китай пластины для анкерной крепи завод

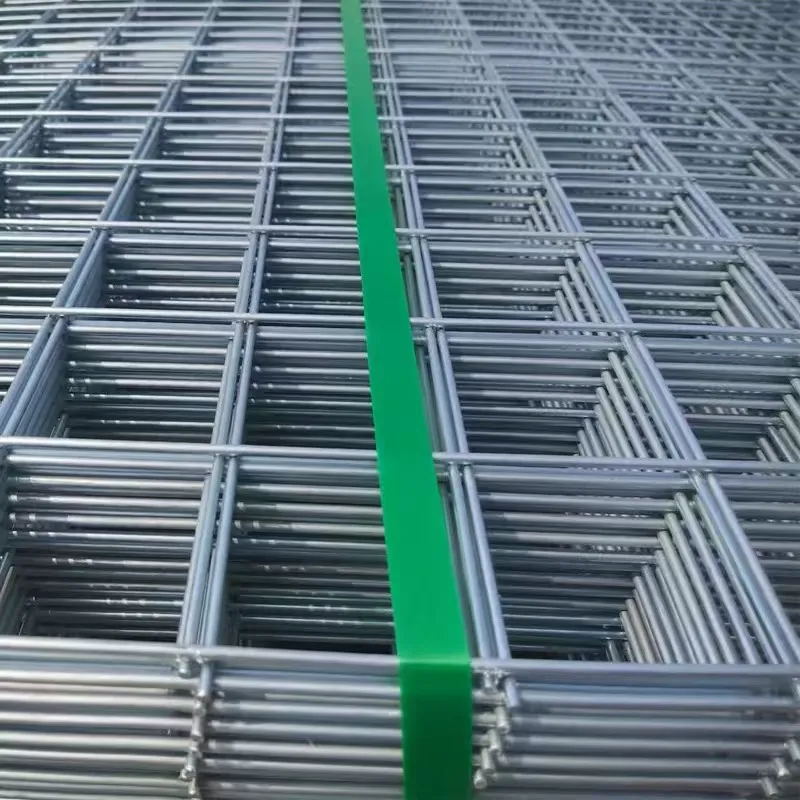

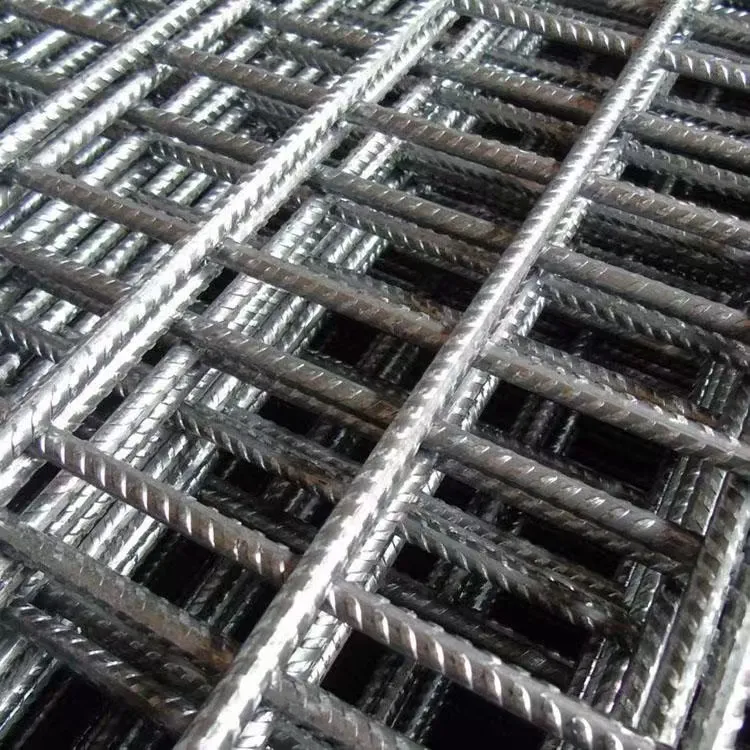

- Сетка сварная 50х50 поставщики

- Трубчатая разжимная анкерная крепь основный покупатель

- пластины для анкерной крепи

- Круглые шайбы анкерные прижимные производители