Анкерная крепь заводы

Слово 'анкерная крепь заводы' часто вызывает в голове стандартное представление о крупном производстве, где бездушные машины выдают одинаковые детали. Но реальность, как всегда, куда интереснее. Многие начинающие инженеры, приходя в эту сферу, подходят к вопросу производства анкерной крепью слишком схематично, забывая о тонкостях, которые в итоге влияют на долговечность и надежность всей конструкции. Дело не только в технологическом процессе, но и в выборе материалов, контроле качества и, что немаловажно, в понимании специфики эксплуатации креплений в различных грунтах и условиях. Хотя я работаю в этой области уже достаточно долго, с каждым новым проектом открываю для себя что-то новое, что заставляет пересматривать привычные подходы.

Обзор: за рамками стандартного производства

Эта статья – не теоретическое руководство, а скорее сборник наблюдений, накопленных на практике. Мы поговорим о ключевых аспектах производства анкерных креплений, начиная от выбора металлосырья и заканчивая контролем готовой продукции. Особое внимание уделим проблемам, которые часто возникают на этапах производства и эксплуатации, а также рассмотрим некоторые альтернативные подходы, которые, на мой взгляд, могут быть эффективными.

Проблемы с сырьем: от стандартов к реальным характеристикам

Начнем с самого начала – с выбора металлосырья. Часто заказывают сталь, соответствующую общепринятым стандартам (ГОСТ, DIN и т.д.). Но здесь важно не только соответствие стандартам, но и понимание фактических механических свойств металла, особенно его коррозионной стойкости и прочности. Мы сталкивались с ситуацией, когда поставщик предоставлял сталь, формально соответствующую требованиям, но имеющую непредсказуемую структуру, что приводило к повышенному риску разрушения анкерных креплений под нагрузкой. Поэтому, прежде чем начинать производство, необходимо проводить собственные испытания образцов материала – ударную вязкость, коррозионную стойкость в конкретной среде эксплуатации. Это, конечно, требует дополнительных затрат времени и ресурсов, но в итоге может сэкономить гораздо больше денег, предотвратив дорогостоящий ремонт или замену.

Технологический процесс: автоматизация и ручной труд

Производство анкерных креплений – это комплексный процесс, включающий в себя штамповку, резку, сварку, шлифовку, покрытие и контроль качества. В современных условиях автоматизация играет важную роль, но полное исключение ручного труда не всегда оправдано. Например, при изготовлении сложных анкерных креплений с нестандартными параметрами ручная доводка и контроль качества неизбежны. Использование роботизированных систем может повысить производительность, но для этого необходимо правильно настроить и откалибровать их, а также обеспечить наличие квалифицированного персонала для обслуживания и контроля. Один из наших партнеров, ООО Юннян Ханьдань Цзиньхэнфу Крепежные Элементы Для Горной Крепи, успешно сочетает в своем производстве автоматизированные линии и ручные операции, что позволяет им выпускать продукцию высокого качества по конкурентоспособным ценам. (https://www.jinhengfu.ru)

Сварка: критический этап, требующий внимания

Сварка является одним из самых важных этапов производства анкерных креплений, так как от качества сварных швов зависит их прочность и долговечность. Неправильно выполненная сварка может привести к образованию трещин, снижению прочности и, как следствие, к разрушению крепления под нагрузкой. Важно использовать современные технологии сварки, такие как TIG или MIG, и тщательно контролировать параметры процесса – сварочный ток, напряжение, скорость движения электрода. Кроме того, необходимо проводить контроль качества сварных швов – визуальный осмотр, ультразвуковой контроль, рентгеновский контроль. Мы неоднократно сталкивались с ситуациями, когда дефекты сварных швов обнаруживались уже на этапе эксплуатации, что приводило к серьезным последствиям. Поэтому не стоит экономить на контроле качества сварки – это инвестиция в надежность и долговечность продукции.

Покрытие: защита от коррозии и износа

После изготовления анкерных креплений необходимо защитить их от коррозии и износа. Для этого используются различные виды покрытий – горячее цинкование, гальванизация, порошковая окраска и другие. Выбор покрытия зависит от условий эксплуатации креплений – агрессивности среды, температуры, влажности. Например, для креплений, используемых в условиях повышенной влажности и агрессивных сред, рекомендуется использовать цинковое покрытие с добавлением алюминия или кремния. Важно также учитывать совместимость покрытия с материалом крепления, чтобы избежать образования гальванических пар, которые могут ускорить коррозию. Мы в своей практике часто используем порошковое покрытие, которое обеспечивает высокую степень защиты от коррозии и устойчивость к механическим повреждениям. (Наши изделия проходят испытания на стойкость к коррозии в солевом тумане согласно требованиям ГОСТ .)

Анализ реальных кейсов: успехи и неудачи

В рамках одного из проектов по производству анкерных креплений для горнодобывающей промышленности, мы столкнулись с проблемой высокой концентрации коррозии на сварных швах. При детальном анализе выяснилось, что причиной проблемы было использование неподходящей сварочной маски, которая не обеспечивала достаточной защиты от атмосферных воздействий. После замены сварочной маски и оптимизации параметров сварки, мы смогли значительно снизить концентрацию коррозии и повысить долговечность креплений. Этот опыт показал, что даже небольшие детали могут оказывать существенное влияние на качество конечного продукта.

Реализация системы контроля качества: от теории к практике

Мы внедрили систему контроля качества, включающую в себя входной контроль сырья, контроль технологического процесса и выходной контроль готовой продукции. На каждом этапе проводятся необходимые испытания и проверки, и только после успешного прохождения всех контрольных точек продукция допускается к отгрузке. Для контроля качества используются различные инструменты – измерительные приборы, контрольно-измерительные приборы, лабораторное оборудование. Особое внимание уделяется контролю геометрических размеров, механических свойств и коррозионной стойкости креплений. Система контроля качества позволяет нам выявлять и устранять дефекты на ранних стадиях производства, что позволяет предотвратить выпуск бракованной продукции.

Заключение: постоянное совершенствование

Производство анкерных креплений – это сложная и ответственная задача, требующая знаний, опыта и постоянного совершенствования. Нельзя останавливаться на достигнутом и необходимо постоянно искать новые способы повышения качества и надежности продукции. Использование современных технологий, контроль качества на всех этапах производства, выбор правильных материалов и покрытий – все это позволяет выпускать анкерные крепления, которые соответствуют требованиям самых высоких стандартов. И помните, что качественный завод анкерной крепью - это не просто производство, это гарантия безопасности и надежности ваших конструкций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- оцинкованная металлическая тканая сетка 2 20 160

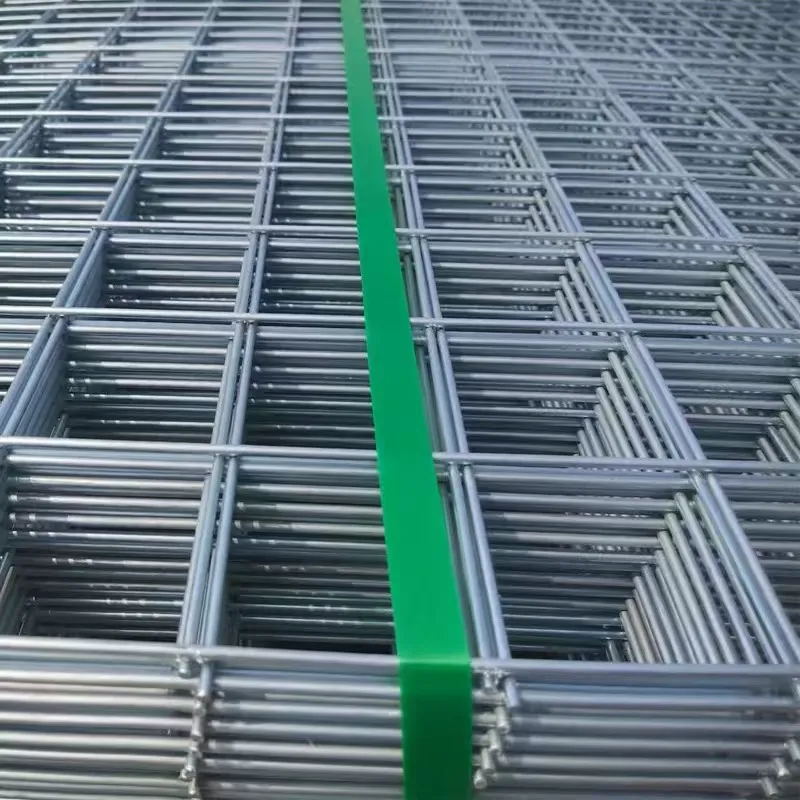

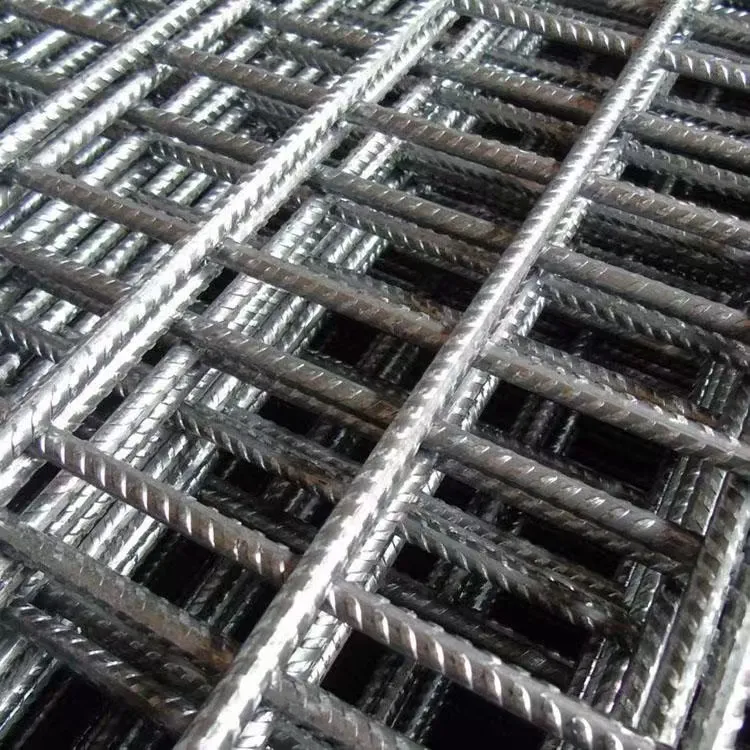

- Сетка сварная 5 мм завод

- Круглые шайбы анкерные прижимные производитель

- Сетка сварная размеры поставщики

- Установка забора из сетки рабицы поставщик

- Сетка сварная оцинкованная 50х50 завод

- Анкерная крепь завод

- Столбы для сетки рабицы поставщик

- Анкерная гидрораспорная крепь завод

- Шайбы анкерные прижимные квадратные цена