Китай анкерная крепь без продольных рёбер основный покупатель

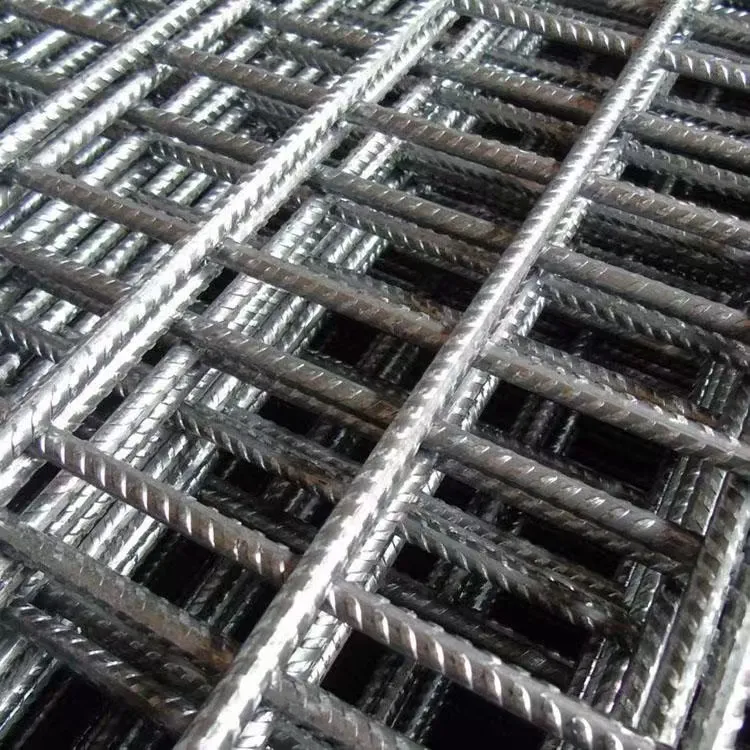

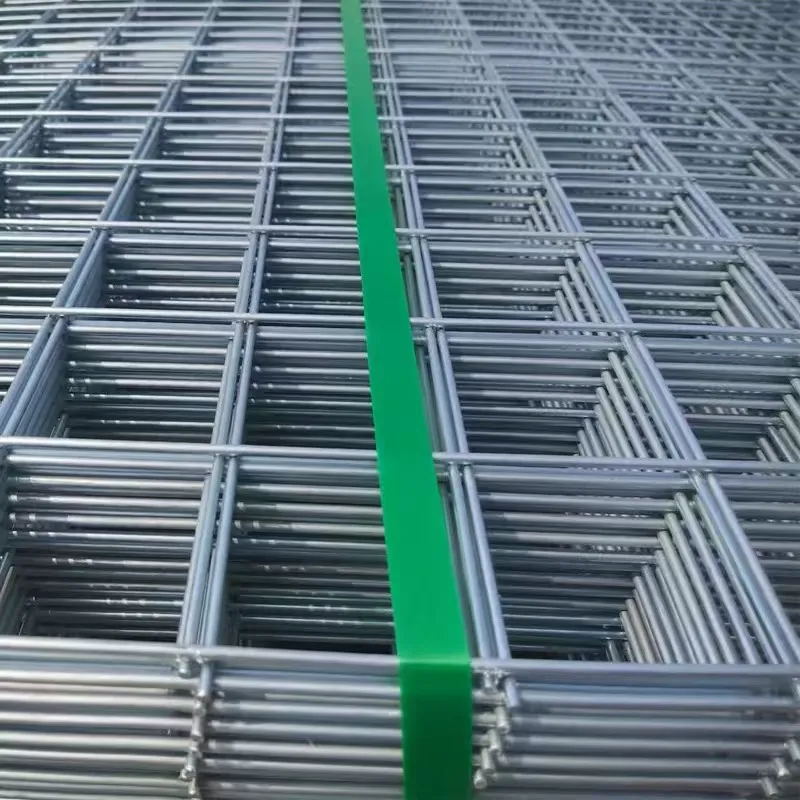

Когда говорят про китайскую анкерную крепь, сразу всплывает стереотип про рёбра жёсткости – мол, без них никак. Но в шахтах Монголии и Казахстана мы семь лет назад столкнулись с парадоксом: продольные рёбра на глубине от 800 метров начинали 'играть' под давлением породы, создавая точки концентрации напряжений. Лабораторные испытания в Чжэнчжоу это подтвердили: при динамических нагрузках гладкий профиль без рёбер распределяет давление равномернее. Хотя коллеги из Донецка до сих пор спорят – 'это нарушение классической схемы'.

Технологический провал, который стал открытием

В 2019 году для угольного разреза в Экибастузе мы поставили партию крепей с рёбрами жёсткости – по требованию заказчика. Через полгода получили рекламацию: трещины вдоль продольных швов. Разбирались месяц, пока геолог не указал на анизотропию породы – пласты смещались нелинейно, и рёбра работали как концентраторы напряжений. Переделали заказ на гладкие анкеры, и с 2020 года проблем нет. Именно тогда мы в ООО Юннян Ханьдань Цзиньхэнфу полностью пересмотрели подход к проектированию.

Сейчас наш завод в Хэбэе выпускает анкерную крепь с толщиной стенки 14-28 мм, но ключевое – не калибр, а технология холодной калибровки. Важно не путать с горячекатаным профилем: при охлаждении металл 'запоминает' внутренние напряжения, а при динамических нагрузках в шахте это приводит к внезапным деформациям. Мы отработали цикл термообработки после формовки – и да, это дороже на 15%, но на глубине свыше 1000 метров разница в сроке службы достигает 3 лет.

Кстати, о глубине. В Кузбассе недавно пробовали комбинировать нашу крепь с немецкими гидравлическими стойками – получился гибрид, который выдерживает обрушение кровли до 2 метров. Но там особая история с монтажом: болтовые соединения должны затягиваться с контролем момента не менее 420 Н·м, иначе в зоне сопряжения возникает люфт. Мы даже разработали для этого специнструмент – его чертежи есть на jinhengfu.ru в разделе для горных инженеров.

Почему безрёберная конструкция – не для всех рынков

В Узбекистане, например, до сих пор требуют рёбра – там преобладают горизонтальные выработки с низким горным давлением. Но основной наш покупатель – это угольные разрезы Сибири и медные рудники Чили. Там геомеханики специально заказывают крепь без продольных рёбер после инцидента 2022 года на шахте 'Распадская', где рёбра сыграли роль 'лезвия' при сдвиге породы.

Интересный нюанс с коррозией: на первый взгляд, рёбра увеличивают площадь антикоррозионного покрытия. Но на практике цинковый слой в углах рёбер всегда тоньше, и именно там начинается точечная коррозия. Мы перешли на технологию электрофореза – покрытие ложится равномерно даже на сложный профиль, но для гладких анкеров это даёт выигрыш в 2-3 года против агрессивных шахтных вод.

Есть и экономический расчёт: при отказе от рёбер масса конструкции снижается на 7-12%, а это экономия на логистике. Для Чили, куда мы поставляем контейнеры через порт Тяньцзинь, разница в $1200 за рейс. Но важно: не все производители могут гарантировать прочность гладкого профиля – тут нужен контроль качества на уровне химического состава стали. Мы используем марку Q550D с добавлением ниобия, хотя многие до сих пор работают на Q345 – отсюда и скепсис по поводу безрёберных систем.

Ошибки монтажа, которые сводят нашу работу к нулю

В 2021 году в Кемерово бригада смонтировала наши анкеры с отклонением от оси всего на 3 градуса – казалось бы, ерунда. Но через месяц крепь 'повела' – деформация по спирали. Оказалось, при бурении шпуров использовали изношенные коронки, и направление было нестабильным. Теперь в техусловиях жёстко прописываем: допуск – не более 1.5 градусов, и только алмазное бурение.

Ещё частый косяк – экономия на тарерных пластинах. Клиенты иногда ставят китайские аналоги толщиной 8 мм вместо наших 12 мм. Результат – локальный прогиб в точке контакта с породой. Мы даже начали поставлять пластины в комплекте, хотя раньше это была опция.

Самое обидное – когда идеальную крепь губят неправильным хранением. Видели на складе в Красноярске: анкеры лежали под открытым небом в паллетах, нижний ряд деформировался от веса. Пришлось внедрять систему жёсткой упаковки с деревянными прокладками – дополнительные $80 за партию, но сохраняем геометрию.

Как мы адаптируем продукцию под конкретные шахты

Для рудника 'Удокан' разработали модификацию с каналом для датчиков мониторинга – внутри трубы проходит оптоволокно для контроля напряжений. Конкуренты говорили, что это избыточно, но после серии микросейсмических событий в 2023 году именно эти данные позволили эвакуировать людей до обрушения.

В Казахстане столкнулись с высокими температурами – на глубине 1200 метров до +48°C. Пришлось менять состав полимерного покрытия, обычный ПЭТ деградировал за полгода. Нашли решение с тефлоновой добавкой – дорого, но для таких условий альтернатив нет.

Сейчас экспериментируем с полыми анкерами для нагнетания цементного раствора – технология не новая, но мы улучшили систему клапанов. Испытания в Подмосковном угольном бассейне показали прирост прочности контакта 'крепь-порода' на 40%. Правда, есть нюанс: требуется специальное оборудование для инъекций, а это дополнительные затраты для клиента.

Что видят инженеры на месте, но не пишут в отчётах

На разрезе 'Берёзовский' заметили, что наши анкеры после демонтажа можно использовать повторно – геометрия сохраняется. Хотя мы никогда не позиционировали продукт как многоразовый. Оказалось, дело в термообработке – отпуск стали даёт пластичность, а не хрупкость.

Ещё один момент: при вибронагрузке (например, от работы проходческих комбайнов) гладкие анкеры меньше 'поют' – это снижает усталость металла. Шахтёры эмпирически это заметили – говорят, 'не звенит, значит держит'.

Но есть и минус, который редко озвучивают: без рёбер сложнее визуально оценить степень деформации. Приходится внедрять ультразвуковой контроль – мы сейчас комплектуем партии портативными толщиномерами по запросу. Это тоже часть работы основного покупателя – не просто брать продукт, а совместно развивать стандарты.

Перспективы: куда движется рынок и наши разработки

Сейчас тестируем анкеры с сенсорами коррозии – в стенку встраиваем микрочипы, которые передают данные о состоянии покрытия. Дорого, но для опасных объектов типа рудников с сероводородом – необходимость.

Ещё одно направление – уменьшение диаметра при сохранении несущей способности. Перешли на сталь с дисперсными выделениями карбидов ванадия – лабораторные испытания показывают прирост прочности на 18%. Но серийное производство пока нерентабельно – ждём, когда металлурги снизят цены на такую сталь.

Главный вызов – не конкуренция, а непонимание технологии. До сих пор приходят запросы 'сделайте как у всех, но дешевле'. Объясняем, что крепь без продольных рёбер – это не экономия на материале, а перераспределение нагрузок. Как-то раз даже провели для клиентов из Якутии эксперимент в шахте-лаборатории – наглядно показали разницу в работе гладкого и ребристого профиля под нагрузкой 50 тонн. После этого подписали контракт на три года вперёд.

Да, мы в ООО Юннян Ханьдань Цзиньхэнфу до сих пор учимся – каждый новый проект вскрывает нюансы. Но именно практика, а не теория, подтвердила: в сложных геологических условиях гладкий профиль работает надёжнее. Хотя споры с приверженцами классических решений продолжаются – и это нормально. Горное дело не терпит догм.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Канат стальной оцинкованный основный покупатель

- Сетка рабица рулон заводы

- Сетка рабица м производители

- Гост крепи анкерные цена

- Установка забора из сетки рабицы основный покупатель

- Типы стальных канатов производители

- Сетка металлическая тканая мелкоячеистая завод

- Сердечники стального каната поставщик

- Браковка стальных канатов документ производители

- Пластины для анкерной крепи поставщики