Китай анкерная крепь с полной резьбой производитель

Когда ищешь китайского производителя анкерных крепей, первое, что бросается в глаза — все делают 'полную резьбу', но половина даже не понимает, где тут подвох. Смотришь на сайты — сплошные ГОСТы и ТУ, а по факту резьба на стержне то с шагом 2.5 мм, то с 3 мм, и это в одной партии. У нас в ООО Юннян Ханьдань Цзиньхэнфу Крепежные Элементы Для Горной Крепи сначала тоже грешили унификацией, пока шахтеры с Урала не прислали фото с сорванной резьбой на глубине 400 метров. Оказалось, прокатный валок изнашивался на 0.1 мм — и все, геометрия плывет.

Что на самом деле значит 'полная резьба' в горной крепи

Если брать классическую анкерную крепь типа АКП, то полная резьба — это не просто накатка по всей длине. Тут важен угол подъема витка, особенно для комбинированных пород. Помню, в 2021 для шахты 'Распадская' делали партию с переменным шагом: у торца 3.5 мм, к середине 2.8 мм. Казалось логичным — разгрузить зону максимального изгиба. Но на стенде крепь лопнула при 28 тоннах вместо заявленных 35. Разобрались — термообработка не успевала пройти зону перехода шага.

Сейчас на jinhengfu.ru в разделе горной крепи висит схема с маркировкой АКП-22-3000, но там не указано, что для гранитов резьбу лучше делать трапециевидной, а для песчаников — треугольной. Мы в прошлом месяце как раз переделывали оснастку для Качканарского ГОКа — там порода дает микросдвиги, и стандартная резьба за полгода 'съедалась' на 1.2 мм.

Кстати, про коррозию. Некоторые заказчики требуют цинкование, но в условиях влажных штолен это бесполезно. Гораздо надежнее добавлять в сталь 0.3% меди — как в наших крепях серии АКП-У, которые в Воркуте уже 4 года держатся без замены.

Подводные камни контроля качества

Наш технолог как-то сказал: 'Резьба должна не метрику проходить, а породу держать'. Проверяем каждую 10-ю штангу на кручение + растяжение одновременно. Была история, когда для Кузбасса сделали партию из стали 20Г2С — вроде все по ГОСТ 52644. Но в угольных пластах с выделением метана крепи начали трещать по телу, а не по резьбе. Пришлось экстренно менять на 30ХГСА с отпуском при 450°C.

Сейчас на производстве вволили ультразвуковой контроль сдвиговых волн — дорого, но иначе не поймаешь микротрещины в зоне первого витка. Как показала практика, 80% отказов происходит именно там, где резьба переходит в гладкую часть. Хотя у нас в анкерная крепь с полной резьбой такой переход отсутствует по определению.

Кстати, про брак. В прошлом квартале забраковали 120 штанг из-за дефектов накатки — не видно глазу, но при циклических нагрузках в 5-7 Гц (вибрация от проходческих комбайнов) эти микрозаусенцы дают концентрацию напряжений. Пришлось перенастраивать ролики на станках BSW — уменьшили подачу с 0.8 до 0.6 мм/об.

Логистические нюансы для горных предприятий

С доставкой в Сибирь всегда головная боль — если крепи едут 3 недели при -40°, потом нельзя сразу монтировать. Сталь становится хрупкой, даже если химический состав идеальный. Мы сейчас для таких случаев пакуем в термочехлы с подогревом, но это +15% к стоимости. Хотя для Арктикугля это оказалось выгоднее, чем менять каждую третью крепь.

На https://www.jinhengfu.ru в описании продукции не зря указана упаковка в вакуумную пленку — не для красоты. В 2022 были претензии от Норникеля: крепи пришли с точечной коррозией. Выяснилось, что в порту Владивостока контейнер стоял неделю в соленом тумане. Теперь используем ингибиторы ВПХ-316 в гранулах — дорого, но дешевле, чем компенсировать простой шахты.

Интересный момент с маркировкой. Раньше наносили лазером, но в условиях шахты надпись стиралась за неделю. Перешли на клеймение в горячем состоянии — следы немного портят внешний вид, зато через год эксплуатации можно считать номер партии. Это важно для расследования инцидентов.

Эволюция материалов для разных типов пород

Сейчас модно говорить о биметаллических решениях, но для 95% российских шахт это избыточно. Гораздо важнее подобрать режим термообработки под конкретную породу. Например, для соленосных толщ Илецка мы используем закалку ТВЧ с последующим высоким отпуском — получается твердость 38-42 HRC, но с пластичностью 18%.

А вот для рудников Мурманской области, где порода абразивная как наждак, пришлось разрабатывать крепи с поверхностным упрочнением RBW-методом. Твердость поверхности 50 HRC, сердцевина 35 HRC. Но и стоимость выше на 60% — не каждый заказчик готов.

Кстати, про испытания. Стенд в нашем цеху позволяет имитировать не только статические нагрузки, но и динамические удары — как при обрушении кровли. Так выявили, что полная резьба лучше работает на растяжение, но хуже на срез. Пришлось для соляных шахт Беларуси разрабатывать модификацию с зонами без резьбы в местах максимальных сдвиговых напряжений.

Перспективы и тупиковые ветви развития

Пытались в 2020 делать крепи с полимерным покрытием — идея казалась перспективной для кислых сред. Но на глубине 600 метров полимер отслаивался за 2-3 месяца, создавая люфты. Отказались, хотя лабораторные тесты были идеальными.

Сейчас экспериментируем с добавкой ниобия в сталь — всего 0.02% увеличивают предел текучести на 8-10%. Но себестоимость растет нелинейно, и для массового производства пока нерентабельно. Хотя для стратегических объектов типа метро или гидротоннелей уже считаем варианты.

На сайте ООО Юннян Ханьдань Цзиньхэнфу специально не пишем про 'инновации' — в горном деле важнее надежность, а не новизна. Лучше сделать крепь, которая простоит 10 лет, чем каждые 2 года менять технологию. Это к вопросу о том, почему китайские производители постепенно вытесняют европейские бренды — не потому что дешевле, а потому что научились делать под реальные условия, а не под красивые каталоги.

Выводы для тех, кто выбирает поставщика

Главное — смотреть не на сертификаты, а на историю применения. У нас на jinhengfu.ru есть раздел с реализованными проектами, но я всегда советую позвонить технологу и спросить про конкретные случаи failures. Если человек начинает рассказывать про детали — значит, действительно работал с продуктом.

И еще момент: ни один серьезный производитель не даст гарантию 'на всю крепь' — только на материалы и изготовление. Потому что условия эксплуатации непредсказуемы. Мы, например, всегда просим пробы породы с места монтажа — хотя бы для архива.

В итоге, китай анкерная крепь с полной резьбой производитель — это не про страну происхождения, а про понимание геомеханики. Можно сделать идеальную резьбу по ГОСТ, но если не учесть ползучесть породы — все это бесполезно. Мы за 12 лет научились сначала спрашивать 'где ставить будем?', а потом уже 'сколько нужно?'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Режущий зуб

Режущий зуб -

Орех для угольных шахт

Орех для угольных шахт -

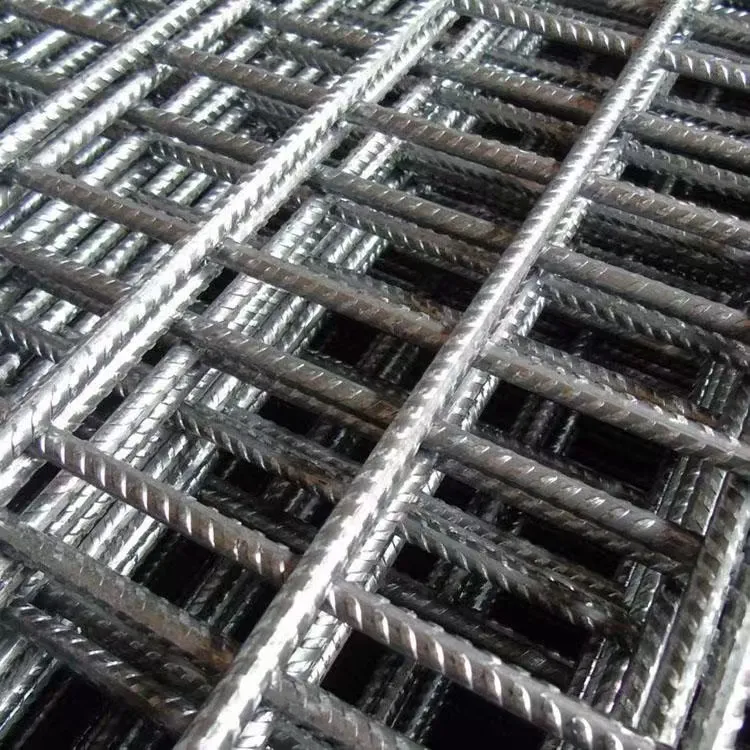

Армирующая сетка

Армирующая сетка -

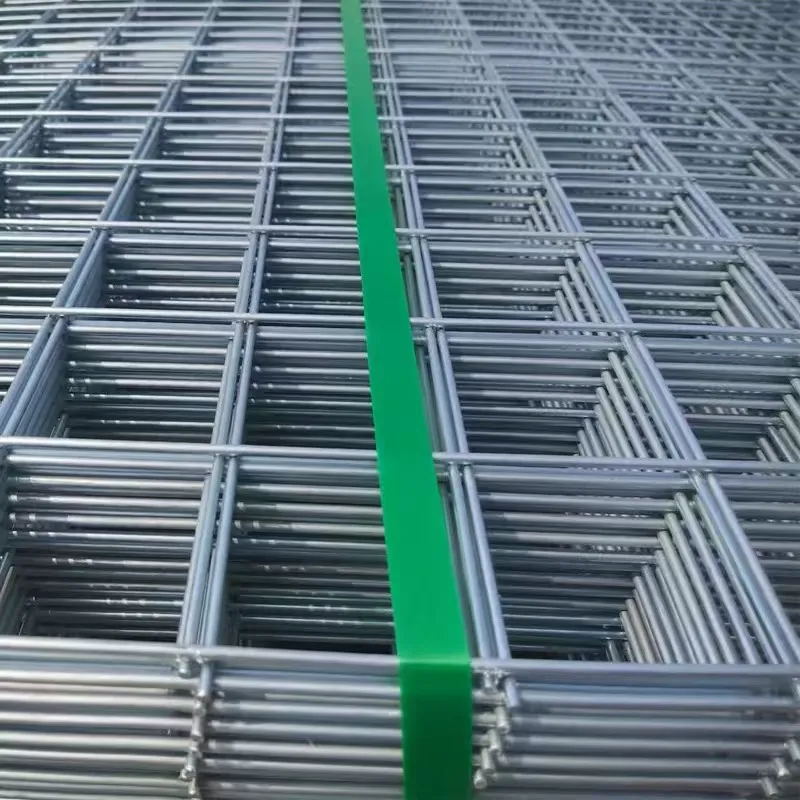

Оцинкованная сетчатая панель

Оцинкованная сетчатая панель -

U-образная стальная опора

U-образная стальная опора -

Плоская шайба/Плоская шайба

Плоская шайба/Плоская шайба -

W-образная стальная лента

W-образная стальная лента -

Строительная сетчатая панель

Строительная сетчатая панель -

Шахтная стальная опора

Шахтная стальная опора -

Пластиковая сетка

Пластиковая сетка -

Полый анкерный стержень

Полый анкерный стержень -

Анкерный стержень из резьбовой стали без продольных рёбер

Анкерный стержень из резьбовой стали без продольных рёбер

Связанный поиск

Связанный поиск- Стальной канат грузоподъемный завод

- Металлическая тканая оцинкованная сетка поставщики

- Равнопрочная анкерная крепь основный покупатель

- Китай сталеполимерная анкерная крепь производители

- Сетка тканая металлическая 10х10х2 мм производители

- анкерная крепь в шахте

- Китай сталеполимерная анкерная крепь завод

- Китай сталеполимерная анкерная крепь заводы

- Сетка сварная 3 производитель

- Прочность стальных канатов производитель