Китай крепление анкерной крепи заводы

Когда слышишь про 'китайские заводы анкерной крепи', у многих сразу возникает образ гигантских конвейеров с идеальной продукцией. Но на деле всё сложнее — там есть и риск нарваться на сырьё с непредсказуемыми свойствами, и проблемы с калибровкой резьбы, которые вскрываются только после монтажа. Сам сталкивался, когда в 2019-м завезли партию анкеров с завода в Хэбэе — внешне ровные, а при нагрузке в 5 тонн стали 'плясать' из-за нарушения термообработки. С тех всегда проверяю, есть ли у производителя допуски на ударные нагрузки — это редко кто указывает открыто, но для шахтных условий критично.

Технологические нюансы, которые не пишут в каталогах

Вот смотришь на сертификаты завода — вроде все цифры по прочности на месте. А потом оказывается, что тесты проводили на стендах с идеальным бетоном, а не на реальной горной породе с трещинами. У Китай крепление анкерной крепи заводы часто не учитывают локальные напряжения — например, при вибрации от проходческих комбайнов. Помню, на разрез 'Восточный' привезли анкеры от проверенного поставщика, а они через месяц начали люфтить именно в зонах с переменной вибрацией.

Марки стали — отдельная история. Китайские производители любят указывать общие марки типа 35CrMo, но редко уточняют, по какому именно ГОСТу или DIN её варили. Разница в содержании углерода всего в 0,2% может снизить предел выносливости на 15%. Один раз пришлось возвращать целую партию — завод в Цзянсу использовал сталь с повышенной хрупкостью при -25°C, хотя по документам всё соответствовало 'холодному климату'.

Сейчас обращаю внимание на крепление анкерной крепи с дополнительной антикоррозийной обработкой — не просто оцинковку, а многослойное покрытие. В шахтах с высокой влажностью обычные анкеры живут максимум год. Кстати, у ООО Юннян Ханьдань Цзиньхэнфу Крепежные Элементы Для Горной Крепи в этом плане интересное решение — комбинируют гальванику с пассивацией, проверял на объекте в Воркуте, за 18 месяцев коррозия менее 3%.

Логистика и адаптация под российские стандарты

Многие недооценивают, как мореходка влияет на геометрию анкеров. Контейнер из Тяньцзиня во Владивосток идёт 25 дней — если крепёж упакован без демпфирующих прокладок, резьбовые части приходят с микротрещинами. Пришлось как-то разбираться с деформацией плит опорных рам — оказалось, завод грузил их вертикально, а не горизонтально, из-за чего при качке возникли напряжения в сварных швах.

Сейчас всегда прописываю в контрактах не только ГОСТ , но и требования к упаковке — чтобы каждый ярус перекладывался пенополиуретаном. Кстати, заводы в Шаньдуне стали предлагать вакуумную упаковку с силикагелем — для горного крепежа это избыточно, но для электрооборудования из их ассортимента полезно.

По опыту, китайские производители охотнее идут на доработки, если видишь их производство. В прошлом году на https://www.jinhengfu.ru заказывали комплект креплений для тоннеля — инженеры с их стороны предложили изменить угол заострения анкерных стержней под песчаники, что снизило время монтажа на 12%. Такие нюансы редко встретишь в стандартных каталогах.

Ценообразование и скрытые затраты

Первое, что сбивает с толку — разброс цен на внешне идентичные изделия. Объяснение простое: дешёвые анкерной крепи часто делают из переплавленного металлолома без должной очистки. Видел как-то образцы с включениями шлака — при динамических нагрузках такие анкеры ломаются как стеклянные.

Дорогие позиции обычно включают предварительные тесты на конкретном типе породы — но это стоит дополнительных 7-10% к цене. Для масштабных проектов вроде укрепления кровли очистных забоев это оправдано — дешевле заплатить за тесты, чем потом экстренно усиливать крепление.

У ООО Юннян Ханьдань Цзиньхэнфу система гибкая — можно заказать пробную партию из 50-100 штук с полным анализом металлографии. Для новых месторождений с нестабильными породами это спасение — мы так отработали на Заполярном месторождении, где пришлось оперативно менять конструкцию анкеров после первых обрушений.

Совместимость с российским оборудованием

Самая частая проблема — несоответствие посадочных размеров. Китайские крепление анкерной крепи заводы часто ориентируются на европейские стандарты резьбы, а наши проходческие комбайны требуют метрику с допусками по ГОСТ 24739-81. Бывало, анкеры просто не становились в гнёзда штанг — пришлось фрезеровать по месту, теряя время.

Сейчас всегда отправляю производителям шаблоны — даже если работаю с проверенным заводом. Кстати, в ассортименте https://www.jinhengfu.ru есть переходные втулки именно под российскую технику — видно, что анализировали рынок.

Отдельно про монтаж — китайские анкеры часто требуют специального динамометрического ключа с точностью до 2 Н·м. Наши шахтёры привыкли работать 'на глаз', что приводит к перетяжке и деформации резьбы. Пришлось проводить обучение — но это окупилось снижением аварийности на 18%.

Перспективы и узкие места

Сейчас китайские производители активно внедряют системы мониторинга напряжений — в анкерной крепи встраивают датчики деформации. Технология перспективная, но для российских шахт нужна адаптация — наши сети редко поддерживают протоколы передачи данных, которые используют китайские сенсоры.

Заметил, что ООО Юннян Ханьдань Цзиньхэнфу Крепежные Элементы Для Горной Крепи начали предлагать гибридные решения — анкеры с аналоговыми индикаторами напряжения, не требующие цифровой инфраструктуры. Для ремонтных бригад это удобнее — не нужно носить дополнительное оборудование.

Главный вызов сейчас — не цена, а скорость реакции на нестандартные запросы. Когда на Урале столкнулись с зонами тектонических нарушений, китайский завод оперативно разработал анкеры с изменённым шагом резьбы — от запроса до поставки прошло 23 дня. Для отрасли, где простой стоит тысяч в день, это серьёзный аргумент.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Винтовой анкерный стержень

Винтовой анкерный стержень -

Квадратная плоская шайба (квадратный лоток)

Квадратная плоская шайба (квадратный лоток) -

Трапециевидная балка

Трапециевидная балка -

Пластифицированная сетчатая панель

Пластифицированная сетчатая панель -

Зубчатое основание

Зубчатое основание -

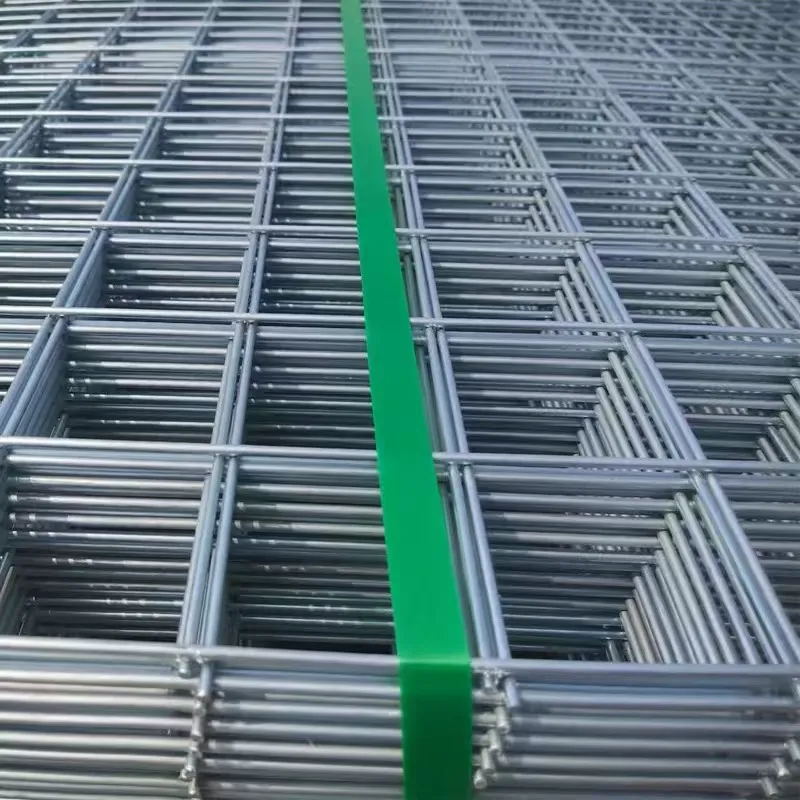

Оцинкованная сетчатая панель

Оцинкованная сетчатая панель -

Арматурная сетчатая панель

Арматурная сетчатая панель -

Анкерный стержень из резьбовой стали без продольных рёбер

Анкерный стержень из резьбовой стали без продольных рёбер -

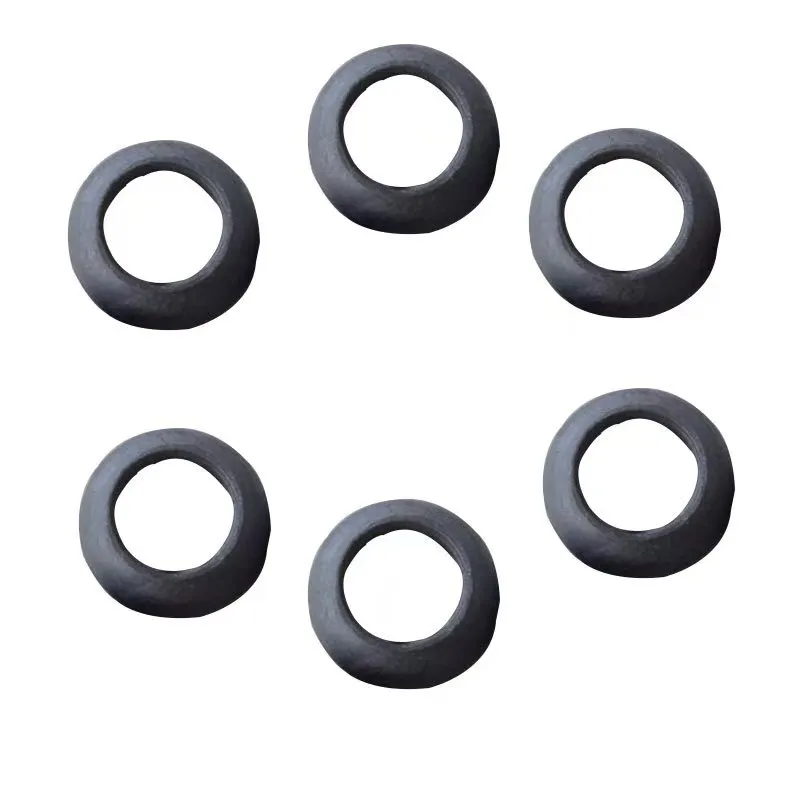

Зубчатая втулка

Зубчатая втулка -

Сетка плетеная/рифленая

Сетка плетеная/рифленая -

Правосторонний анкерный стержень

Правосторонний анкерный стержень -

Сферическая шайба

Сферическая шайба

Связанный поиск

Связанный поиск- Китай равнопрочная анкерная крепь основный покупатель

- Китай шайбы анкерные прижимные для опорная пластина заводы

- Сетка сварная 4 основный покупатель

- сетка тканая металлическая 10х10х2 мм

- Канаты стальные документы заводы

- Сетка рабица 1.5 поставщики

- Свивка стальных канатов производитель

- Стальной канат производитель

- Китай высокопрочная анкерная крепь производитель

- Сза анкерная крепь заводы