Китай равнопрочная анкерная крепь производители

Когда видишь запрос 'Китай равнопрочная анкерная крепь производители', сразу вспоминаешь, сколько раз натыкался на поставщиков, где за громкими заявлениями скрывалась откровенная халтура. Особенно с анкерными крепями для горных выработок – тут любая неточность в термообработке или составе стали может вылиться в трещины по резьбе через месяц эксплуатации. Многие до сих пор путают равнопрочные крепи с обычными распорными, хотя разница в распределении нагрузки принципиальна.

Что на самом деле значит 'равнопрочность' в крепях

В теории все просто: равнопрочная анкерная крепь должна иметь одинаковый запас прочности по всей длине стержня. Но на практике видел, как на заводе экономят на калибровке – и резьбовая часть получается тоньше, чем тело анкера. Проверял как-то партию из Шаньдуна: при нагрузке в 25 тонн рвало именно под гайкой, хотя сертификаты показывали равномерные характеристики.

Важный нюанс – не все понимают разницу между термообработанными и холоднокатаными анкерами. Для глубинных выработок выше 800 метров только первый вариант, иначе ползучесть материала неизбежна. Один раз пришлось заменять 1200 крепей на шахте в Кузбассе именно из-за этой ошибки.

Сейчас смотрю в первую очередь на марку стали – если указана 500Г, это уже серьезнее, чем обычная Ст45. Но и здесь подвох: некоторые производители пишут легирующие элементы в документах, а по факту прокат идет с отклонениями по хрому.

Где искать проверенных поставщиков

Из работающих вариантов – ООО Юннян Ханьдань Цзиньхэнфу Крепежные Элементы Для Горной Крепи (https://www.jinhengfu.ru). Их анкера тестировал в 2022 году на объекте в Воркуте – выдержали цикличные нагрузки без деформации резьбы. При этом не самые дорогие, что редкость для качества с полным циклом контроля.

Но вообще с китайскими производителями есть тонкость: лучше искать тех, кто специализируется именно на горном оборудовании, а не делает 'все подряд'. У того же Jinhengfu в ассортименте есть опорные рамы и компоненты для железнодорожных путей – это говорит о понимании специфики нагрузок.

Лично избегаю поставщиков с кучей сертификатов ISO, но без реальных отчетов по испытаниям. Как-то заказал партию у компании с красивым сайтом – анкера пришли с окалиной, пришлось возвращать. Теперь всегда требую фото упаковки и маркировки до отгрузки.

Ошибки при монтаже, которые сводят на нет качество крепи

Даже с идеальными анкерами можно провалить проект, если не контролировать установку. Видел случай, когда проходчики экономили раствор – заполняли скважину на 2/3, а через полгода крепи начали 'играть' в породе.

Еще частая проблема – несоответствие диаметра скважины и анкера. По нормам зазор должен быть 4-6 мм, но на объектах часто бурят 'как получится'. Приходится возить с собой калибровочные кольца, чтобы показывать прорабам разницу.

С монтажом равнопрочных анкерных крепей есть специфика – нельзя бить молотком по резьбе, а это любят делать монтажники. Пришлось как-то разрабатывать инструкцию с картинками для рабочих из Таджикистана, где показывал последствия таких ударов на разрезе анкера.

Как оценить реальное качество без лаборатории

Со временем выработал полевые методы проверки. Первое – смотрю на торец стержня: если структура металла неоднородная, вероятны внутренние напряжения. Второе – простукиваю гаечным ключом: звонкий звук обычно у нормально закаленных образцов.

Обязательно меряю шаг резьбы штангенциркулем – отклонение даже на 0.1 мм уже тревожный знак. Как-то в партии из Хэбэя нашел разницу в 0.3 мм между первыми и последними анкерами в паллете.

Сейчас многие производители переходят на оцинковку вместо грунтовки – это прогресс, но нужно проверять толщину покрытия магнитом. Тонкий слой стирается при транспортировке, видел такие крепи с ржавыми пятнами уже в упаковке.

О чем не пишут в технической документации

Ни один производитель не укажет, что их анкера плохо совместимы с определенными типами смол. Пришлось на собственном опыте выяснять, что некоторые китайские крепи дают реакцию с быстросхватывающимися составами – появляются микротрещины.

Еще момент – упаковка. Казалось бы, мелочь, но если анкера привезли в рваной пленке без паллетов, вероятны механические повреждения. У ООО Юннян Ханьдань Цзиньхэнфу здесь строгий контроль – каждый пакет в стретч-пленке с влагопоглотителем.

Температурные ограничения – в паспортах обычно пишут стандартные -40°C, но для северных регионов этого мало. Тестировал крепи при -55°C – некоторые образцы становились хрупкими, хотя сертификаты были в порядке. Пришлось дополнять техзадание особыми требованиями.

Перспективы рынка и что ждать от производителей

Сейчас вижу тенденцию к унификации – многие китайские заводы переходят на евростандарты резьбы, что упрощает замену крепей на импортном оборудовании. Но есть и обратная сторона – некоторые пытаются экономить на метрике, и получается 'гибрид', который не стыкуется ни с чем.

Интересно развитие композитных анкеров, но пока их доля на рынке не превышает 5%. Для большинства шахт классические стальные варианты надежнее, особенно с учетом сейсмичности некоторых регионов.

Из позитивного – растет количество производителей с полным циклом, как тот же Jinhengfu. Когда металлопрокат, термообработка и контроль находятся в одном технологическом процессе, это снижает риски брака. Хотя идеальных поставщиков все равно нет – всегда нужно лично проверять каждую партию.

Выводы для тех, кто ищет надежные крепи

Главный урок за годы работы – не существует 'самых лучших' производителей, есть подходящие под конкретные условия. Для крепей в обводненных породах нужна одна сталь, для соляных шахт – совершенно другая.

Сейчас при выборе равнопрочных анкерных крепей сначала изучаю геологию объекта, потом уже подбираю поставщика. Из проверенных вариантов – китайские производители с опытом работы в СНГ, где понимают наши стандарты безопасности.

И последнее – никогда не закупайте крепи без пробной партии, даже если предлагают большую скидку. Как-то согласился на 'спецусловия' и получил 3 тонны брака, который потом полгода возили по таможням для возврата. Теперь только тестовые 10-20 штук, их испытания и потом основной заказ.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Анкерный канат

Анкерный канат -

Правосторонний анкерный стержень

Правосторонний анкерный стержень -

Ромбовидная сетка

Ромбовидная сетка -

Стальной канат

Стальной канат -

Поддон

Поддон -

Пластиковая сетка

Пластиковая сетка -

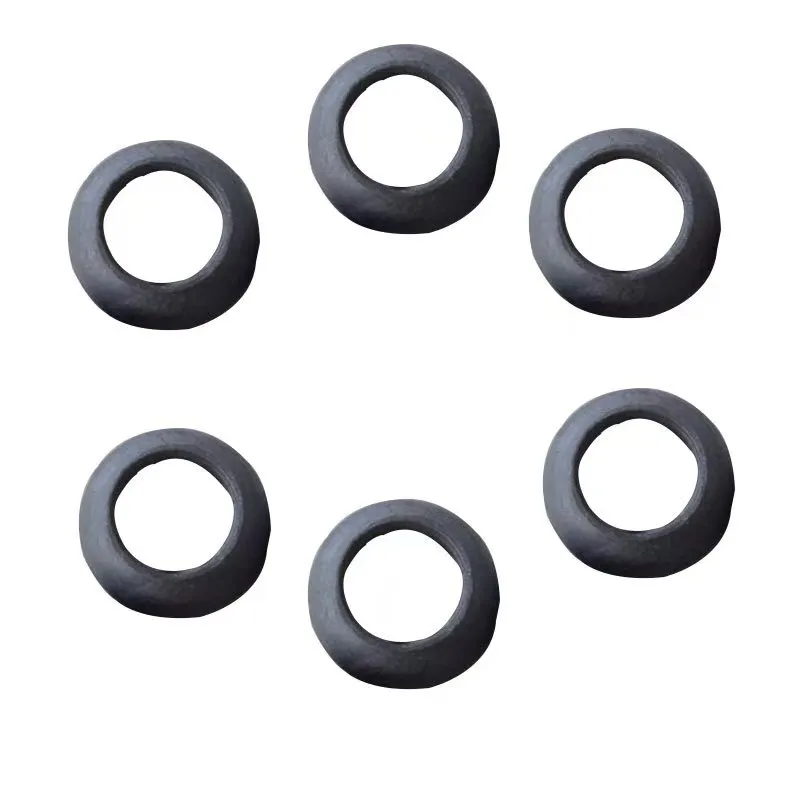

Сферическая шайба

Сферическая шайба -

Пластифицированная сетчатая панель

Пластифицированная сетчатая панель -

Анкерный стержень из резьбовой стали без продольных рёбер

Анкерный стержень из резьбовой стали без продольных рёбер -

Полый анкерный стержень

Полый анкерный стержень -

Анкерный стержень из равнопрочной резьбовой стали

Анкерный стержень из равнопрочной резьбовой стали -

Трапециевидная балка

Трапециевидная балка

Связанный поиск

Связанный поиск- Конструкция стальных канатов производители

- Сталеполимерная анкерная крепь поставщики

- Сетка рабица 10 10 производители

- Стальной канат подлежит браковке поставщики

- Сетка рабица м поставщики

- свивка стальных канатов

- Прочность стальных канатов заводы

- Сетка металлическая тканая мелкоячеистая основный покупатель

- Канат стальной двойной цена

- Сварная сетка с узелковым плетением завод