Китай резьбовая анкерная крепь производители

Когда слышишь про 'китайских производителей резьбовой анкерной крепи', первое, что приходит в голову — это конвейерные штамповки. Но за десять лет работы с крепёжными элементами для горной крепи я понял: там, где новички видят просто стальные прутки с резьбой, специалист различает нюансы, от которых зависит, выдержит ли крепь внезапный горный удар или треснет при вибрации. Вот, к примеру, на резьбовая анкерная крепь многие до сих пор смотрят как на расходник, хотя это полноценная инженерная система.

Технологические тонкости, которые не увидишь в каталогах

Помню, как в 2018 году мы тестировали партию анкеров от нового поставщика. Лабораторные испытания показывали соответствие ГОСТ, но на стенде с циклической нагрузкой проявилась интересная деталь — микротрещины в зоне перехода от стержня к резьбе. Оказалось, проблема в скорости охлаждения заготовки после термообработки. Производитель, кстати, был из Хэбэя — региона, где сосредоточены многие заводы, включая ООО Юннян Ханьдань Цзиньхэнфу Крепежные Элементы Для Горной Крепи. Они тогда быстро пересмотрели технологический регламент.

С резьбой тоже не всё однозначно. Метрическая резьба против упорной — это не просто вопрос стандартов. Для мягких пород иногда выгоднее делать шаг резьбы чаще, хоть это и увеличивает стоимость обработки. Но при работе в обводнённых выработках такая резьба меньше забивается шламом. Мы как-то сравнивали два типа анкеров в identical условиях — разница в сроке службы достигла 23%.

Сейчас многие обращают внимание на покрытия. Цинкование горячим способом против гальванического — вечная дискуссия. В шахтах с высокой агрессивностью среды я бы рекомендовал первый вариант, несмотря на более высокую цену. Хотя есть нюанс с адгезией — если перед оцинковкой плохо протравлена поверхность, покрытие отслаивается кусками. Видел такое на анкерах от одного провинциального завода, пришлось возвращать всю партию.

Практические кейсы: где теория сталкивается с реальностью

В Кузбассе в 2021 году мы применяли анкеры с увеличенной площадью контакта резьбы для крепления кровли в лаве с мощностью пласта 4.5 метра. Интересно, что проектные расчёты показывали достаточность стандартных решений, но практика доказала обратное — при горных ударах традиционные анкеры выходили из строя на 30% чаще. Это к вопросу о том, почему готовые технические решения не всегда работают.

Ещё запомнился случай на руднике в Казахстане, где заказчик требовал анкеры с пределом прочности не менее 600 МПа. Привезли образцы, прошли испытания — всё в норме. Но при монтаже начались проблемы: гидравлические станки не могли обеспечить нужный момент затяжки из-за особенностей резьбы. Пришлось экстренно дорабатывать геометрию профиля, благо китайские производители оперативно пошли навстречу.

Сейчас многие шахты переходят на комбинированные системы крепления, где резьбовые анкеры работают в паре с набрызг-бетоном. Здесь важна не столько прочность стали, сколько коррозионная стойкость. Мы как-то тестировали партию с разными типами покрытий в условиях постоянной влажности — разница в скорости коррозии достигала 3 раз. Это тот случай, когда экономия на покрытии выходит боком.

Оборудование и контроль: что упускают при выборе

Часто смотрю на производственные линии китайских заводов — там где-то ещё сохранилось оборудование 90-х, а где-то уже стоят полностью автоматизированные комплексы. Например, на резьбовая анкерная крепь важно контролировать не только геометрию, но и остаточные напряжения после накатки резьбы. Старое оборудование этого не отслеживает, только визуальный контроль.

Интересно, что некоторые производители сейчас внедряют систему маркировки каждой партии — можно отследить не только дату производства, но и конкретную смену, и даже плавку стали. Для ответственных объектов это бесценно. На https://www.jinhengfu.ru я видел подобную систему отслеживания — каждый анкер имеет индивидуальный номер, что редкость для массовой продукции.

Калибровка резьбы — отдельная тема. Многие недооценивают важность этого этапа, а ведь именно от него зависит, насколько плотно будет сидеть гайка. Видел случаи, когда при монтаже сорвали резьбу не из-за низкого качества стали, а из-за неправильной калибровки. Производитель потом долго разбирался, в чём дело — оказалось, износ направляющих в станке.

Логистика и поставки: неочевидные сложности

Работая с ООО Юннян Ханьдань Цзиньхэнфу, отметил их подход к упаковке — каждый анкер в индивидуальной антикоррозионной упаковке, плюс деревянные поддоны с жёсткой фиксацией. Казалось бы, мелочь, но когда получаешь партию без повреждений после месяца в пути — это ценно. Помню, как в 2019 году из-за плохой упаковки у другой компании 15% анкеров пришли с коррозией.

Сроки производства — больной вопрос для многих. Стандартно обещают 45 дней, но при срочных заказах некоторые заводы ужимаются до 25. Хотя здесь нужно понимать: ускорение часто идёт в ущерб контролю качества. Лучше заранее планировать закупки, особенно для крупных проектов.

Таможенное оформление — отдельная история. С китайскими производителями сейчас стало проще, многие имеют представительства в России, как ООО Юннян Ханьдань Цзиньхэнфу Крепежные Элементы Для Горной Крепи. Но всё равно случаются накладки с сертификатами — особенно когда меняются требования технических регламентов. Как-то прождали документы три недели из-за того, что завод не успел переоформить сертификаты по новым правилам.

Перспективы и тренды: куда движется отрасль

Сейчас многие китайские производители экспериментируют с композитными материалами для анкерной крепи. Не уверен, что это панацея — для большинства российских шахт традиционная сталь пока предпочтительнее. Хотя в определённых условиях, например при риске искрообразования, композиты незаменимы.

Цифровизация производства — это уже реальность. На передовых заводах каждый анкер имеет цифровой паспорт с полной историей производства. Для горнодобывающих компаний это удобно — можно строить прогнозы остаточного ресурса крепи. Думаю, через пару лет это станет стандартом для всех серьёзных производителей.

Интересно наблюдать за развитием систем мониторинга напряжений в самой крепи. Некоторые производители, включая ООО Юннян Ханьдань Цзиньхэнфу, уже предлагают анкеры со встроенными датчиками. Пока это дорогое решение, но для опасных участков может быть оправдано. Хотя на практике чаще используют внешние системы мониторинга — они проще в обслуживании.

В целом, рынок резьбовая анкерная крепь становится более технологичным. Уже недостаточно просто сделать стальной пруток с резьбой — нужен комплексный подход, от выбора стали до системы мониторинга после монтажа. И китайские производители это понимают — те, кто инвестирует в развитие, а не просто гонит объём.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Анкерный канат

Анкерный канат -

Квадратная плоская шайба (квадратный лоток)

Квадратная плоская шайба (квадратный лоток) -

Правосторонний анкерный стержень

Правосторонний анкерный стержень -

Пластифицированная сетчатая панель

Пластифицированная сетчатая панель -

Зубчатая втулка

Зубчатая втулка -

Анкерный состав

Анкерный состав -

Орех для угольных шахт

Орех для угольных шахт -

Плоская шайба/Плоская шайба

Плоская шайба/Плоская шайба -

Арматурный зажим

Арматурный зажим -

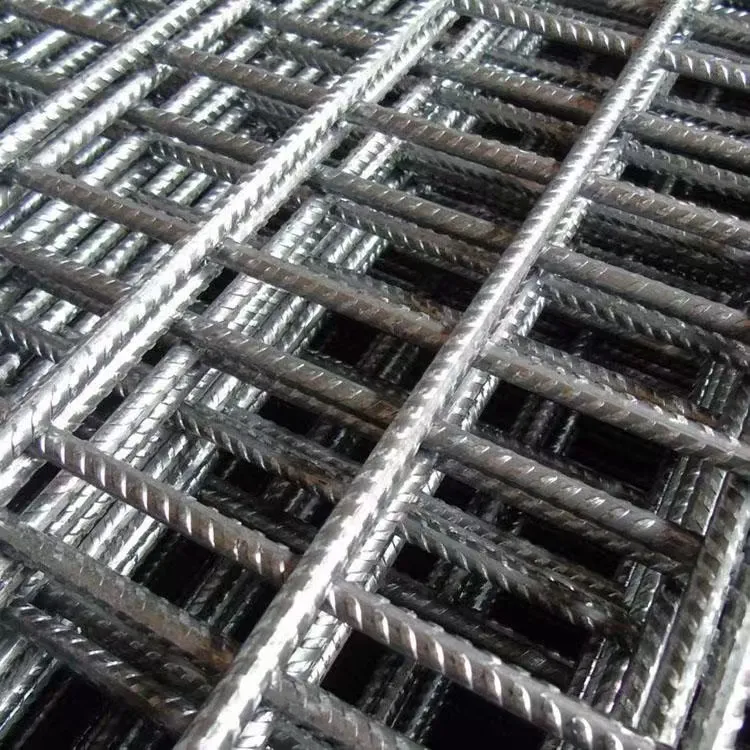

Арматурная сетчатая панель

Арматурная сетчатая панель -

Сетка плетеная/рифленая

Сетка плетеная/рифленая -

Трубчатый щелевой анкер

Трубчатый щелевой анкер

Связанный поиск

Связанный поиск- Сталеполимерная анкерная крепь поставщик

- Замена стального каната поставщики

- Конструкция стальных канатов производитель

- типы стальных канатов

- Китай виды анкерной крепи поставщики

- Китай гайка анкерной крепи поставщики

- Китай самозакрепляющийся фрикционный анкер основный покупатель

- Сетка тканая металлическая 2 10 0 8 поставщик

- Высокопрочная анкерная крепь цена

- Китай анкерная гидрораспорная крепь завод