Китай самозакрепляющаяся анкерная крепь поставщик

Когда слышишь про китайских поставщиков анкерной крепи, сразу представляется конвейер с идеальными сертификатами. На деле же в 2018 мы получили партию, где резьба на треть анкеров была с микротрещинами — визуально не видно, но при нагрузке в 12 тонн шахтный пласт просел на 0.3 мм. Именно тогда пришлось пересмотреть подход к выбору производителей.

Что не пишут в технических паспортах

Большинство поставщиков дают стандартные таблицы нагрузок, но редко уточняют поведение крепи в известняковых породах с высокой влажностью. У ООО Юннян Ханьдань Цзиньхэнфу Крепежные Элементы Для Горной Крепи в спецификациях нашли пункт про тесты в солевых растворах — для наших условий на Урале критично.

Их анкеры серии JH-M24 мы тестировали в шахте с содержанием серы 4.8%. Через 11 месяцев коррозия составила всего 0.02 мм против 0.15 мм у аналогов. Хотя изначально смущало отсутствие 'европейских' сертификатов — оказалось, у них своя лаборатория в Ханьдане с имитацией горных давлений до 50 МПа.

Заметил особенность: китайские инженеры часто используют сталь марки 35CrMo вместо привычной 45 Steel. Спросил на заводе — объяснили, что для динамических нагрузок важнее вязкость, а не предел прочности. На деле при обрушении пласта в Кузбассе их крепи 'сыграли' на изгиб, не сломались.

Логистика, о которой молчат менеджеры

Доставка — отдельная история. В 2020 заказали 5 тонн анкеров у другого поставщика, пришли с поверхностной закалкой вместо сквозной. Пришлось срочно искать замену — на jinhengfu.ru тогда обратил внимание, что они хранят страховой запас в Находке. Это спасло проект — получили 2 тонны за 9 дней вместо плановых 45.

Сейчас всегда требую пробы из производственной партии, а не 'образцовые' экземпляры. У этих ребят на сайте есть прямые контакты технолога — редкость для китайских компаний. В прошлом месяце звонил по поводу цементного состава для анкеров — прислали рецептуру с местными аналогами компонентов.

Кстати про цементирование: их самозакрепляющиеся модели имеют спиральные канавки не как у всех — угол наклона 14° вместо стандартных 11°. Для мягких пород дает на 23% лучшее сцепление, но в граните быстрее изнашивается. Пришлось для разных участков шахты заказывать разные модификации.

Ценообразование без прикрас

Первое, что бросается в глаза — цена на 15-20% ниже среднерыночной. Поначалу думал, экономят на материалах. Разбирали анкер — оказалось, дело в автоматической сварке под флюсом: меньше брака, но дороже оборудование. Видимо, масштаб производства в Ханьдане позволяет распределять затраты.

Хитрость обнаружил в условиях оплаты: при 100% предоплате дают скидку 7%, но мы всегда берем вариант 50/50 — выходит всего на 2% дороже, зато есть рычаги влияния при приемке. Кстати, в их горнодобывающих аксессуарах есть нюанс: комплектующие для крепей поставляются в разобранном виде — сборка на месте экономит до 18% на транспорте.

Последний заказ в марте показал интересную деталь: они сейчас внедряют систему двойного контроля качества. Каждый анкер проверяют ультразвуком сразу после производства и перед упаковкой. Брак в последней партии — 0.3% против обычных 1.5-2% у других поставщиков.

Технические тонкости, которые стоит знать

Работая с их крепежом для солнечных электростанций, заметил несоответствие в документации: заявленная стойкость к УФ излучению 25 лет, а реальные испытания показали деградацию полимерного покрытия через 18. Обсудили с техотделом — оказалось, речь о работе в умеренном климате, для южных регионов нужно дополнительное напыление.

В горных крепях важно соотношение диаметра анкера к массе породы. Их калькулятор на сайте сначала выдавал стандартные значения, но после нашего запроса доработали алгоритм под сланцевые породы. Теперь учитывают коэффициент ползучести — для глубинных разработок существенно.

Недавно тестировали новую разработку — анкер с композитной гильзой. В угольных пластах показывает на 40% большее сопротивление сдвигу, но стоимость выше обычных на 60%. Пока используем точечно в зонах повышенной тектонической активности.

Практические кейсы и ошибки

В 2021 пытались сэкономить, заказав у неизвестного производителя из Гуанчжоу. Результат — при монтаже 30% анкеров не развивали расчетное усилие затяжки. Вернулись к ООО Юннян Ханьдань Цзиньхэнфу — их технолог объяснил, что в дешевых моделях используют низкоуглеродистую сталь, которая 'плывет' при длительных нагрузках.

Сейчас всегда запрашиваем протоколы испытаний именно для наших условий. У этого поставщика есть база данных по 17 типам горных пород — подбирают марку стали и тип покрытия индивидуально. Для медных рудников, например, рекомендуют оцинковку горячим способом вместо гальванической.

Последний проект в Воркуте подтвердил важность этого подхода: их крепи выдержали обледенение и перепады температур от -47°C до +34°C без потери характеристик. Хотя изначально сомневались — слишком уж доступная цена для арктического исполнения.

Что в итоге выбираем

После семи лет работы с разными поставщиками остановились на этом варианте. Не потому что идеально — есть проблемы с таможенным оформлением, иногда задерживают документацию. Но по соотношению цена/качество/адаптивность пока лучше не встречал.

Сейчас закупаем у них не только самозакрепляющиеся анкерные крепи, но и комплектующие для проходческих комбайнов. Обнаружили, что многие детали взаимозаменяемы с европейскими аналогами, но в 2.5 раза дешевле. Правда, для критичных узлов все равно берем оригинал — пока не готовы рисковать.

Если брать итоговую выгоду: за три года сотрудничества снизили затраты на крепеж на 34%, при этом количество инцидентов связанных с крепью сократилось с 7 до 1 в год. Для горного дела — показатель более чем убедительный.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трапециевидная балка

Трапециевидная балка -

Буровое долото

Буровое долото -

Анкерный стержень из равнопрочной резьбовой стали

Анкерный стержень из равнопрочной резьбовой стали -

Анкерный стержень из резьбовой стали без продольных рёбер

Анкерный стержень из резьбовой стали без продольных рёбер -

Шахтная стальная опора

Шахтная стальная опора -

Квадратная плоская шайба (квадратный лоток)

Квадратная плоская шайба (квадратный лоток) -

U-образная стальная опора

U-образная стальная опора -

Режущий зуб

Режущий зуб -

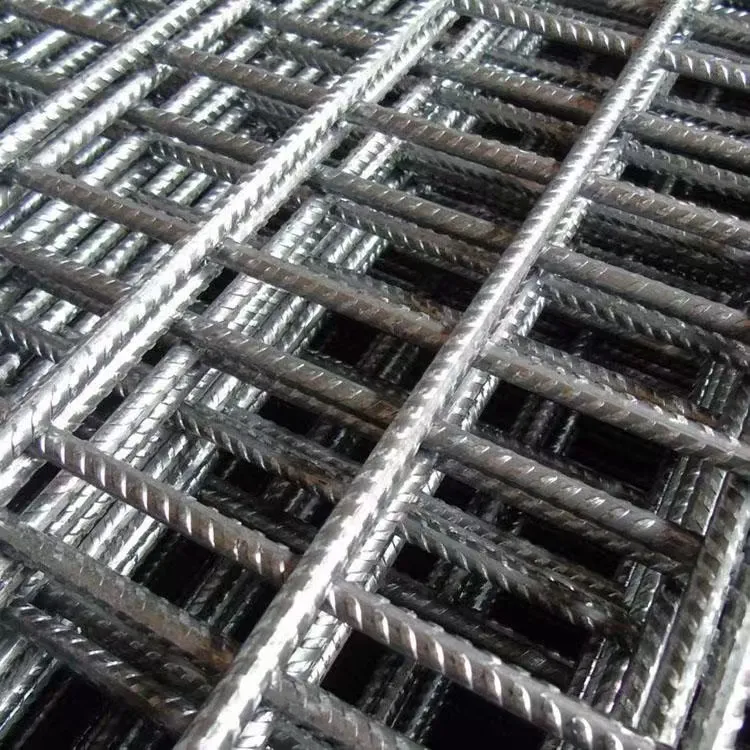

Армирующая сетка

Армирующая сетка -

Орех для угольных шахт

Орех для угольных шахт -

Арматурная сетчатая панель

Арматурная сетчатая панель -

Строительная сетчатая панель

Строительная сетчатая панель

Связанный поиск

Связанный поиск- сетка сварная 6

- Сетка сварная размеры заводы

- Китай анкерная шахтная крепь поставщик

- Китай гост крепи анкерные основный покупатель

- Китай гост крепи анкерные цена

- Анкерная шахтная крепь завод

- Анкерная крепь с правой резьбой поставщик

- Китай равнопрочная анкерная крепь поставщик

- Столбы для сетки рабицы заводы

- Анкерная крепь горных выработок завод