Китай сталеполимерная анкерная крепь завод

Когда слышишь про китайские сталеполимерные анкерные крепи, многие сразу думают про дешёвые аналоги. Но на практике разница между нашим заводом и европейскими производителями часто оказывается в деталях монтажа, а не в качестве полимерного состава.

Особенности технологии

На нашем производстве в Ханьдане до сих пор используют ручную заливку полимерного компонента для анкеров особой формы. Автоматизация здесь не всегда уместна - при сложной геологии шахты нужны индивидуальные решения. Помню, как для проекта в Кузбассе пришлось переделывать форму сопла три раза, пока добились равномерного распределения состава в трещиноватом известняке.

Сталеполимерный анкер ведь не просто сталь в пластике. Речь о сложной системе, где полимерная оболочка должна выдерживать не только статическую нагрузку, но и вибрацию от проходческих комбайнов. В 2022 году мы поставили сталеполимерные анкерные крепи для шахты 'Распадская', где как раз была проблема с вибрацией - обычные анкера выходили из строя через 2-3 месяца.

Кстати, о полимерном составе. Многие недооценивают важность температуры затворения. Летом в глубоких стволах температура опускается до +4°C, а зимой на поверхности состав готовят при -20°C. Пришлось разрабатывать разные модификации отвердителя - это тот нюанс, который не увидишь в технической документации.

Проблемы контроля качества

Самый сложный момент - визуальный контроль адгезии. Даже при идеальных лабораторных испытаниях бывают случаи отслоения полимера от стального стержня после 6 месяцев эксплуатации. Мы сейчас внедряем ультразвуковой контроль каждой партии, но это увеличивает стоимость на 12-15%.

Интересный случай был с поставкой в Кемерово - при монтаже в обводнённых породах проявилась странная реакция на сероводород. Полимер начал терять эластичность через 4 месяца. Пришлось экстренно разрабатывать новую рецептуру с добавлением сульфитостойких компонентов.

Заметил, что многие производители экономят на подготовке поверхности стального стержня. У нас в ООО Юннян Ханьдань Цзиньхэнфу до сих пор используют пескоструйную обработку вместо химической очистки - старомодно, но даёт лучшую адгезию с полимером. Хотя производительность страдает.

Монтажные нюансы

При обучении монтажников всегда акцентирую внимание на времени затворения состава. Идеальный момент для установки анкера - когда полимер похож по консистенции на густую сметану. Если поторопиться - состав стекает в трещины, если опоздать - не заполняет полностью скважину.

В прошлом году на объекте в Воркуте столкнулись с курьёзной проблемой - монтажники использовали слишком мощные перфораторы. Вибрация разрушала полимерный состав до его схватывания. Пришлось разрабатывать инструкцию с ограничением по мощности инструмента.

Диаметр скважины - ещё один критичный параметр. Теоретически зазор должен быть 2-3 мм, но на практике в мягких породах скважина часто 'дышит'. Мы начали комплектовать анкера центрирующими прокладками переменной толщины - простое решение, но снизило количество брака при монтаже на 30%.

Реальные кейсы применения

На сайте jinhengfu.ru мы не пишем про аварийные ситуации, но именно они лучше всего демонстрируют надёжность крепей. В 2023 году в шахте 'Комсомольская' произошло обрушение кровли на участке, где стояли наши анкера - из 50 штук только 3 не выдержали, остальные держали до прихода ремонтной бригады.

Для транспортных тоннелей в Сочи пришлось модифицировать состав полимера - добавляли УФ-стабилизаторы. Солнечный свет разрушал обычный состав за 2 года, а модифицированный держится уже 4 года без заметной деградации.

Интересный опыт получили при работе с соляными шахтами. Хлорид натрия оказался катализатором полимеризации - состав схватывался в 2 раза быстрее. Пришлось менять рецептуру специально для таких условий.

Перспективы развития

Сейчас экспериментируем с добавлением в полимерный состав базальтовой фибры. Предварительные испытания показывают увеличение прочности на разрыв на 15-18%, но есть проблемы с однородностью распределения волокон.

Для горнодобывающих предприятий разрабатываем систему маркировки - каждый анкер будет с QR-кодом, по которому можно посмотреть параметры затворения и результаты заводских испытаний. Технологически сложно, но заказчики из угольных компаний очень заинтересованы.

По наблюдениям, тенденция к использованию сталеполимерных анкерных крепей в гражданском строительстве растёт. Особенно для укрепления склонов в сейсмически активных районах. Наш завод в Ханьдане уже адаптировал технологию для таких условий - увеличили содержание пластификаторов для работы в условиях переменных нагрузок.

Экономические аспекты

Себестоимость производства выросла на 40% за 3 года - в основном из-за подорожания компонентов полимерного состава. Пришлось оптимизировать логистику, сейчас закупаем сырьё напрямую у производителей в провинции Шаньдун.

Конкуренция с местными производителями становится серьёзнее. Их главное преимущество - скорость поставки. Мы же делаем ставку на качество и индивидуальный подход, что особенно важно для сложных геологических условий.

Инвестировали в новое оборудование для контроля качества - немецкую установку для испытания на длительную прочность. Дорого, но без этого невозможно конкурировать на международном рынке. Особенно при работе с горнодобывающими компаниями, где требования к безопасности крайне жёсткие.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Коуш для стальных канатов завод

- Забор из сварной сетки цена

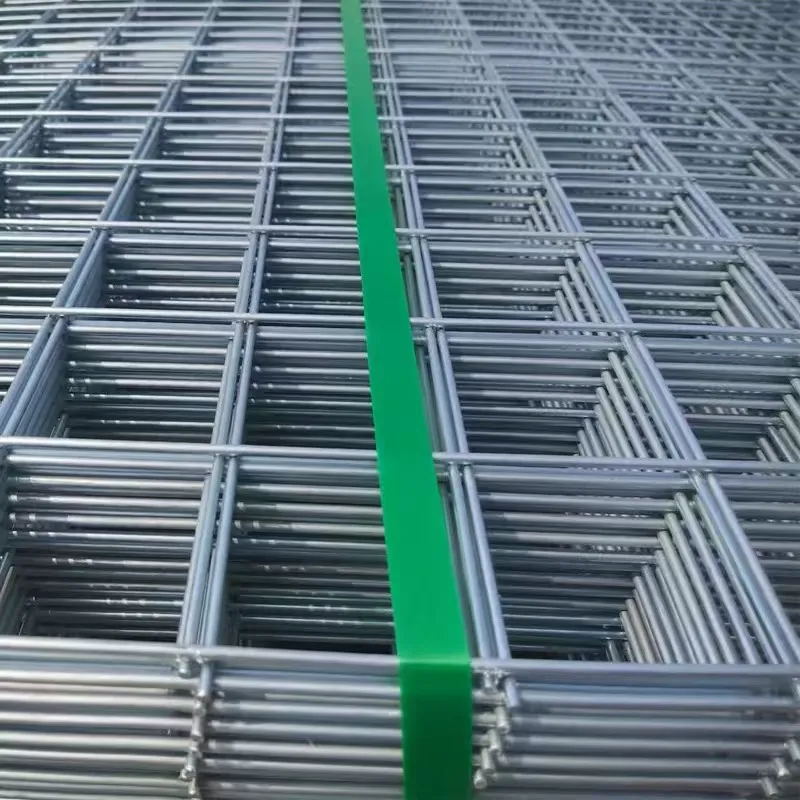

- сетка стальная сварная

- Канат стальной в оболочке завод

- Самозакрепляющийся фрикционный анкер

- Металлическая крученая сетка цена

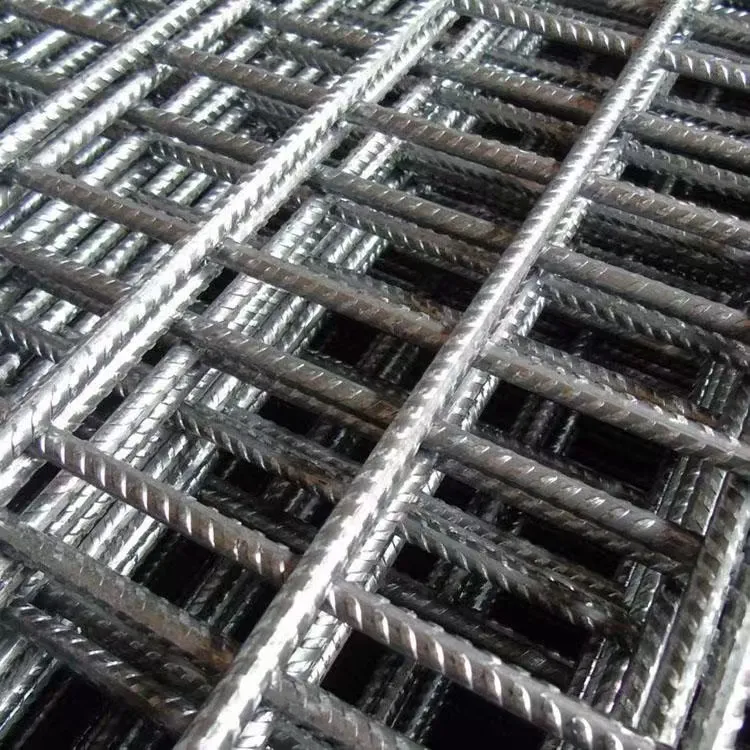

- Сетка сварная арматурная завод

- Шайбы анкерные прижимные для анкерных стержней поставщики

- Самозакрепляющаяся анкерная крепь цена

- Профильные шайбы анкерные заводы