Китай стеклопластиковая анкерная крепь завод

Когда слышишь про стеклопластиковую анкерную крепь, многие сразу думают о хрупкости — но это как раз тот случай, где первое впечатление обманчиво. На деле, если взять нормальный заводской продукт, по устойчивости к коррозии и весу он часто переигрывает стальные аналоги, особенно в сложных горных выработках с агрессивными водами.

Почему стеклопластик — не просто ?пластик?

В шахтах, где я бывал, частенько сталкивался с тем, что прорабы сомневались в несущей способности стеклопластиковых анкеров. Один раз на объекте в Кузбассе пришлось лично показывать испытания на разрыв — взяли образцы от завода Китай стеклопластиковая анкерная крепь, и вышло, что при правильной установке они держат нагрузки до 180 кН. Ключевое — ?при правильной установке?. Если смола в стволе скважины неравномерно распределена, конечно, будет просадка.

Заметил ещё одну деталь: многие поставщики экономят на армирующих волокнах, и анкера лопаются не под нагрузкой, а при монтаже — особенно если бур с перекосом пошел. У надежных производителей, вроде тех, с кем мы работаем через ООО Юннян Ханьдань Цзиньхэнфу, стеклопластик идет с эпоксидным связующим и четкой геометрией нарезки резьбы. Это снижает риск сколов при затяжке.

Кстати, о резьбе — в сырых выработках стальные гайки иногда прикипают так, что газовый ключ не берет. Со стеклопластиком таких проблем нет, но нужны специальные дистанционные шайбы, иначе контакт с породой приводит к истиранию стержня. Мы в прошлом году на одной из угольных шахт под Кемерово как раз ставили эксперимент с разными прокладками — в итоге остановились на полиуретановых вставках.

Ошибки монтажа, которые дорого обходятся

Самая частая история — когда бурильщики не чистят скважину после проходки. Остающаяся пыль мешает адгезии смолы, и анкер работает как ?пробка? вместо несущего элемента. Как-то раз на объекте в Воркуте из-за этого пришлось перебуривать целый участок — визуально все стояло нормально, но при контроле динамической нагрузкой каждый третий анкер выходил из строя.

Ещё момент — температура. Если ниже +5°C, полимеризация смолы замедляется в разы. Один подрядчик пытался зимой ставить стеклопластиковые крепи без подогрева составов — в итоге через сутки анкера вынимались рукой. Пришлось завозить тепловые пушки и терять два дня на прогрев выработки.

Не все учитывают и усадку породы. В пластичных грунтах стеклопластик, в отличие от стали, не дает остаточной деформации — он либо держит, либо ломается. Поэтому в таких условиях мы всегда добавляем инжекционные анкера с последующим нагнетанием раствора. Кстати, на сайте jinhengfu.ru есть хорошие схемы по этому типу крепления — мы их использовали для обучения бригад.

Где стеклопластиковые анкера реально выигрывают

В кислых грунтах, например, в рудниках Урала с высоким содержанием сернистых вод, стальные крепи за 2–3 месяца покрываются язвами. Стеклопластик же стоит без изменений годами — но при условии, что смола для инъекций подобрана с нужным pH. Мы как-то заказывали пробную партию у завода Китай стеклопластиковая анкерная крепь специально для таких условий — с добавками на основе винилэфирных смол. Результат: через год эксплуатации на стержнях даже следов эрозии не было.

Ещё один плюс — вес. При проходке тоннелей метро в сложных городских условиях стальные анкера приходилось подавать краном, а стеклопластиковые — переносили вручную. Экономия по времени монтажа достигала 40%, правда, пришлось дополнительно обучать рабочих правильной строповке — материал хоть и прочный, но удары по ребру не любит.

Для высоких горных выработок, где важна сейсмическая устойчивость, стеклопластик тоже показал себя хорошо — он не создает жестких точек напряжения, а ?играет? вместе с породой. В Карпатах на одном из проектов по укреплению склонов использовали именно такие анкера от ООО Юннян Ханьдань Цзиньхэнфу Крепежные Элементы Для Горной Крепи — после серии подземных толчков до 4 баллов деформаций не зафиксировали.

Что не стоит делать со стеклопластиковыми крепями

Ни в коем случае не резать их углошлифовальной машинкой без подачи воды — волокна стеклопластика превращаются в мелкую пыль, которая оседает в легких. Мы всегда используем гидроабразивную резку или хотя бы диски с водяным охлаждением. Да, это медленнее, но безопасность важнее.

Нельзя хранить анкера под прямым солнцем — ультрафиолет разрушает связующее. Как-то на складе в Норильске партия пролежала полгода без укрытия, и при испытаниях прочность упала на 20%. Пришлось ставить эти крепи только в второстепенные выработки.

И главное — не экономить на смоле. Дешевые составы дают усадку при полимеризации, и между стенкой скважины и стержнем остается зазор. В итоге анкер не работает на полную нагрузку. Мы обычно берем двухкомпонентные смолы с четким соотношением смешивания — как в рекомендациях от завода Китай стеклопластиковая анкерная крепь.

Перспективы и ограничения материала

Сейчас экспериментируем с анкерами для зон тектонических разломов — там, где нужна не только прочность, но и упругость. Сталь в таких условиях быстро устает, а стеклопластик с добавлением базальтовых волокон показывает обнадеживающие результаты. Правда, цена пока кусается — на 30–30% выше традиционных решений.

Ограничение — температуры выше 80°C. В глубоких шахтах, где порода прогрета, эпоксидные смолы начинают ?плыть?. Для таких случаев ищем решения с керамическими наполнителями, но пока массового предложения на рынке нет.

Из последнего — на jinhengfu.ru видели новые разработки по анкерам с датчиками контроля напряжения. Если это действительно рабочее решение, могло бы помочь в мониторинге состояния крепи без постоянного визуального осмотра. Договорились о тестовой поставке на осень.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Сетка рабица производители

- Китай анкерная крепь для тоннелей завод

- Китай виды анкерной крепи производитель

- Китай самозакрепляющийся фрикционный анкер производитель

- Сетка рабица 10 10 производитель

- Сетка сварная 100х100 производитель

- Сетка тканая металлическая 10х10 производитель

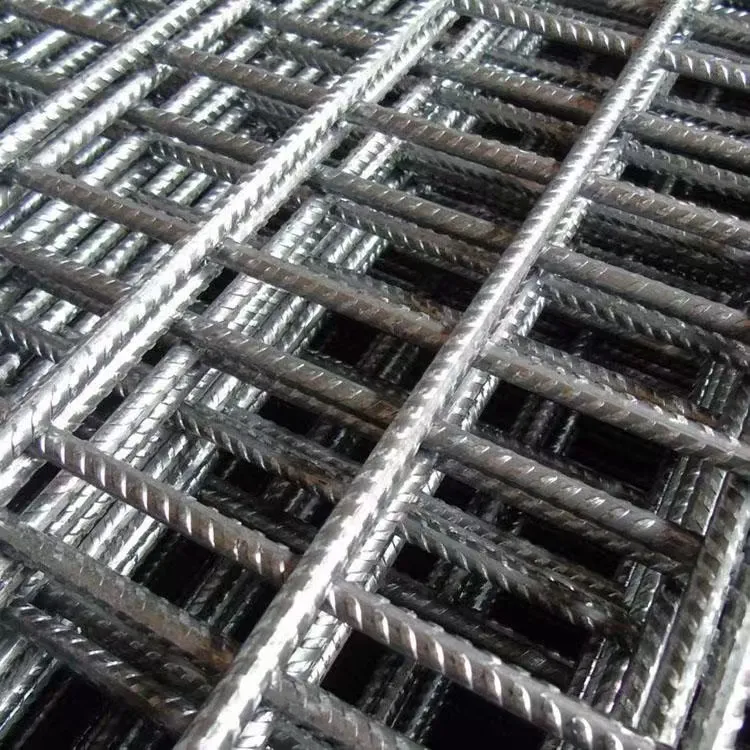

- Арматурная сварная сетчатая панель производители

- Китай виды анкерной крепи заводы

- Типы стальных канатов производители