Китай стеклопластиковая анкерная крепь заводы

Когда слышишь про стеклопластиковые анкерные крепи, многие сразу думают о дешёвых аналогах стальных — и это первая ошибка. В 2018 году мы закупили первую партию у завода в Хэбэе, и половина анкеров потрескалась при -25°C. Потом выяснилось: они экономили на полиэфирной смоле, заменяя её эпоксидной с плохой морозостойкостью. Сейчас, если вижу в спецификации 'стеклопластик', всегда уточняю — для карьера или для шахты? Потому что нагрузки там принципиально разные.

Технологические нюансы, которые не пишут в каталогах

Китайские производители часто используют стеклопластиковые анкерные крепи с арамидными добавками, но не всегда это указывают. На объекте в Кемерово мы столкнулись с тем, что крепи выдерживали растяжение, но ломались при динамических нагрузках. Оказалось, армирование было однонаправленным — нормально для статики, но катастрофа для зон с горными ударами.

Толщина стенки — ещё один подводный камень. Вроде везде стандартные 8-10 мм, но китайские коллеги из ООО Юннян Ханьдань Цзиньхэнфу Крепежные Элементы Для Горной Крепи как-то показали образцы с переменной толщиной: 12 мм у резьбы и 7 в средней части. Для сложных пород — идеально, но стоимость выше на 15-20%. Не каждый заказчик соглашается, хотя экономия на бетоне потом покрывает разницу.

Резьба — отдельная история. Европейские нормы требуют трапециевидную резьбу, а в Китае часто делают упрощённую треугольную. Для временных выработок сойдёт, но для стволов шахт — рискованно. Мы как-то поставили такие крепи на объект в Воркуте, потом пришлось усиливать муфтами — не выдержали вибрацию от погрузочной техники.

Логистика и хранение: что не расскажут менеджеры

Морские перевозки — главный враг стеклопластиковых анкерных крепей. Даже в герметичной упаковке влажность выше 70% вызывает частичную полимеризацию смолы. После трёх месяцев в контейнере прочность на изгиб может упасть на 8-10%. Сейчас всегда указываем в контрактах: паллеты должны быть с влагопоглотителями, иначе бракуем всю партию.

Хранение на складе — тоже искусство. Если стальные анкера можно хоть под снегом оставить, то стеклопластиковые при перепадах температур покрываются микротрещинами. Особенно если производитель использовал красители — они меняют коэффициент температурного расширения. Проверяли на образцах от ООО Юннян Ханьдань Цзиньхэнфу — их крепи без окраски показывали стабильность от -40°C до +50°C, а цветные аналоги начинали деформироваться уже при +65°C.

Упаковка — кажется мелочью, но именно здесь экономят недобросовестные поставщики. Картонные прокладки между слоями должны быть не менее 3 мм толщиной, иначе при транспортировке возникают точки контакта. В прошлом году получили партию, где использовали тонкий картон — 12% крепей имели сколы на резьбе. Пришлось организовывать замену, благо jinhengfu.ru оперативно отреагировали — отправили новые с полной компенсацией логистики.

Монтажные особенности, которые определяют срок службы

Бетонирование — самый критичный этап. Если для стальных анкеров можно использовать любую бетонную смесь, то для стеклопластиковых требуется контроль щёлочности. pH выше 12.5 разрушает стекловолокно за 2-3 года. Мы сейчас всегда добавляем в раствор метакаолин — снижает щёлочность без потери прочности.

Момент затяжки — частая ошибка монтажников. Динамический ключ должен быть с точностью не менее ±5%, иначе либо недожмёшь, либо сорвёшь резьбу. На одном из рудников в Норильске из-за перетяжки треснуло 30% крепей — пришлось останавливать работы на две недели. Теперь используем только ключи с цифровой индикацией, хотя они дороже в 3 раза.

Температура монтажа — производители пишут диапазон от -10°C до +40°C, но на практике ниже -5°C смола становится хрупкой. Приходится либо греть конструкции тепловыми пушками, либо переносить работы. Хотя ООО Юннян Ханьдань Цзиньхэнфу Крепежные Элементы Для Горной Крепи как-то предлагали модификацию с морозостойкими добавками — но стоимость возрастала почти вдвое, и заказчик отказался.

Контроль качества: как отличить хорошего производителя

Сертификаты — это хорошо, но мы всегда запрашиваем протоколы заводских испытаний конкретной партии. Особенно интересует предел прочности при циклическом нагружении — если после 5000 циклов деформация больше 2%, крепь не подходит для сейсмически активных районов. Китайские заводы часто экономят на этом тесте.

Геометрия резьбы — проверяем шаг-калибратором каждую десятую крепь в партии. Разница даже в 0.1 мм приводит к люфту в муфтах. Как-то взяли пробную партию у неизвестного производителя — 40% крепей имели несовпадение по шагу. Вернули, конечно, но сроки сорвались.

Ультразвуковой контроль — дорого, но необходимо для ответственных объектов. Выявляет расслоения в стеклопластике, которые не видны визуально. После того случая в 2019 году, когда обрушился участок тоннеля из-за бракованной крепи, теперь требуем УЗК-отчёт для каждой поставки. Кстати, на jinhengfu.ru такие отчёты предоставляют по умолчанию — видно, что работают с европейскими стандартами.

Экономика vs надёжность: какие компромиссы оправданы

Срок службы — производители заявляют 50 лет, но реально оцениваем в 25-30. Хотя многое зависит от агрессивности среды. В шахтах с высокой влажностью и содержанием сероводорода стальные анкера корродируют за 5-7 лет, а стеклопластиковые держатся все 15. Но если породы сухие — разница не так заметна.

Стоимость жизненного цикла — вот где стеклопластиковые анкерные крепи выигрывают. Пусть первоначальные затраты на 20-30% выше, но экономия на обслуживании и замене даёт в перспективе 10 лет экономию до 40%. Особенно если считать простои производства при ремонтах.

Страховые случаи — интересный момент. После того инцидента в 2021 году, страховые компании стали требовать отдельную экспертизу для стеклопластиковых крепей. Но если предоставить полный комплект документов, включая протоколы испытаний от производителя — страховка дешевле, чем для стальных аналогов. Риски коррозии исключены, а это основной фактор при расчётах.

Перспективы и ограничения материала

Новые композиты — китайские заводы экспериментируют с базальтопластиком. Прочность выше, но цена пока заоблачная. Для массового применения не готово, хотя для особых проектов уже используют. Например, при строительстве тоннелей в сейсмических зонах.

Температурные ограничения — главный недостаток. Выше +80°C начинается деполимеризация смолы. Для глубоких шахт с высокой температурой пород — не вариант. Хотя слышал, ООО Юннян Ханьдань Цзиньхэнфу разрабатывают термостойкую модификацию до +120°C, но пока в опытных образцах.

Ремонтопригодность — со стальными анкерами всё просто: заварил трещину и работает дальше. Со стеклопластиком сложнее — требуется специальный ремонтный комплект с двухкомпонентными смолами. Не на каждом объекте есть такое оборудование. Приходится всегда иметь запасные крепи — обычно 5-7% от общего количества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китай применение анкерной крепи заводы

- Китай применение крепи анкерной на шахте заводы

- Крепь анкерная аспт поставщик

- Трос канат стальной цена

- Тиснёная плетёная сварная сетка завод

- Канат стальной двойной основный покупатель

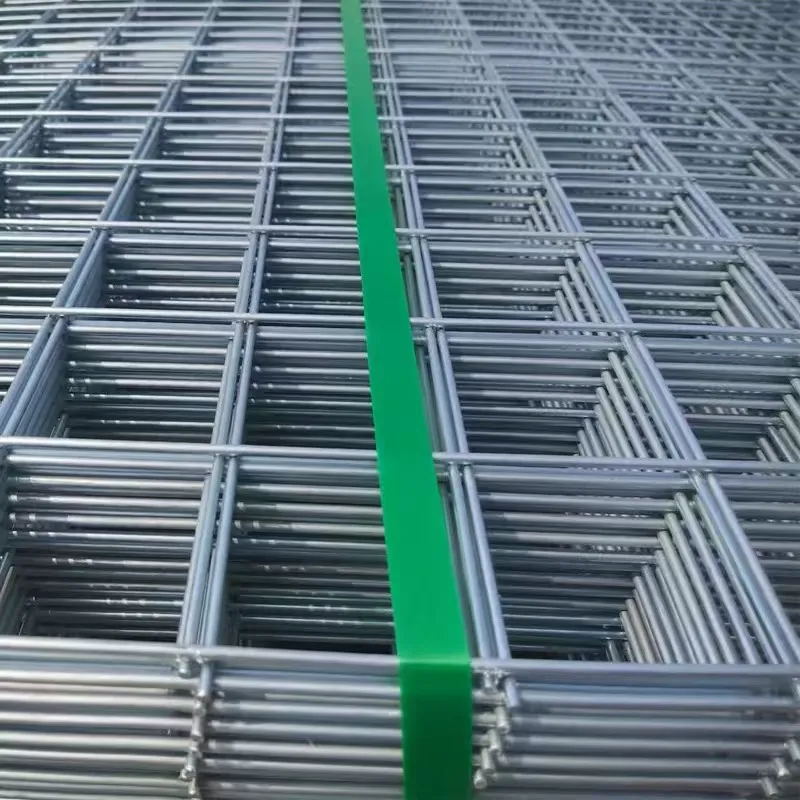

- сетка сварная 50х50

- Шайбы анкерные прижимные для крепления завод

- Сетка рабица производители

- Сетка тканая металлическая 10х10 производители