Китай шайбы анкерные прижимные для опорная пластина производители

Когда видишь запрос про шайбы анкерные прижимные, сразу вспоминаешь, сколько раз сталкивался с ситуацией, когда люди путают их с обычными крепёжными элементами. В горной промышленности разница критична — тут не просто соединение, а распределение нагрузки на всю опорную конструкцию. Многие поставщики до сих пор пытаются впарить штамповку с дефектами кромки, а потом удивляются, почему пластины 'играют' после полугода эксплуатации.

Технологические нюансы производства

Начну с того, что геометрия этих шайб — это не просто 'круг с дыркой'. Угол прижимной поверхности должен строго соответствовать контуру анкера, иначе будет микроскольжение. Помню, как на объекте в Кузбассе пришлось экстренно заменять партию от одного регионального производителя — их шайбы давали отклонение в 2 градуса, что привело к трещинам в крепёжных узлах.

Материал — отдельная история. Китайские заводы часто экономят на легирующих добавках, но у производители из Ханьданя, например ООО Юннян Ханьдань Цзиньхэнфу, я заметил стабильное использование стали 35ХМ. Проверял спектральным анализом — совпадает с заявленным. Хотя в 2019 году у них был досадный сбой по термообработке, когда партия пошла с твёрдостью 38 HRC вместо требуемых 42-45.

Сейчас многие переходят на лазерную резку вместо штамповки, но для горных условий это спорно. Волоконная структура металла при штамповке даёт лучшее сопротивление на срез. Как-то сравнивал показатели на крепи для шахты 'Распадская' — штампованные образцы выдержали на 12% больше циклов нагрузки.

Проблемы контроля качества

Главный подводный камень — контроль шероховатости контактной поверхности. Даже при идеальной геометрии, если Ra превышает 3,2 мкм, начинается интенсивный износ пластины. Разработали себе простой тест: проводим медным стержнем по поверхности — не должно оставаться заметных полос.

Упаковка — кажется мелочью, но именно из-за неправильной антикоррозийной обработки при транспортировке мы потеряли 1200 штук от поставщика из Тяньцзиня. Теперь всегда проверяем вакуумную упаковку на целостность и наличие ингибиторов коррозии.

Маркировка — отдельная головная боль. На некоторых партиях лазерная гравировка стиралась после монтажа, пришлось вести журнал фотофиксации. Кстати, на сайте https://www.jinhengfu.ru сейчас указывают, что используют глубину маркировки 0,15 мм — практичное решение.

Особенности монтажа в полевых условиях

При затяжке динамометрическим ключом многие забывают про последовательность — сначала предварительная затяжка до 70 Н·м, потом полная. Иначе опорная пластина деформируется неравномерно. Как-то пришлось переделывать 30% креплений на участке К-7 из-за этой ошибки.

Влажность в шахтах влияет на трение в паре 'шайба-гайка'. Приходится корректировать момент затяжки в зависимости от условий. Разработали таблицу поправочных коэффициентов — снижаем на 8-12% при влажности выше 80%.

Самое неприятное — когда производители экономят на диаметре наружной поверхности. Стандарт для прижимные конструкций — минимум на 5 мм больше гайки, но некоторые делают впритык. Результат — смятие материала пластины под нагрузкой.

Анализ рынка поставщиков

Из китайских производителей стабильно показывают себя предприятия из провинции Хэбэй. Их технологическая база изначально заточена под горное оборудование. Например, у ООО Юннян Ханьдань Цзиньхэнфу в ассортименте как раз есть сопутствующие элементы для горной крепи — это важно для совместимости.

Но есть нюанс: некоторые фабрики пытаются унифицировать продукцию под разные отрасли, что для горнодобычи недопустимо. Требуются специализированные линии — видел как на одном производстве делали шайбы и для солнечных панелей, и для шахт. Это разные технологии и контроль качества.

Ценообразование часто не отражает реальное качество. Дороже не всегда лучше — проверяли партию за 28 руб/шт против аналога за 35 руб/шт. Более дешёвый вариант оказался с лучшей ударной вязкостью благодаря правильной закалке.

Перспективы развития продукции

Сейчас экспериментируем с комбинированными материалами — сталь+полимерное покрытие. Уменьшает вибрацию, но пока не достигли нужной адгезии при температурах ниже -25°C. Китайские коллеги предлагают вариант с медным напылением, но это удорожает на 40%.

Интересное направление — smart-шайбы с датчиками нагрузки. Тестировали прототипы от одного научного института в Пекине, но для массового производства ещё рано — стоимость неподъёмная, да и точность оставляет желать лучшего.

Тенденция к увеличению диаметра до 180 мм для новых крепей глубокого залегания. Тут важно соблюсти баланс между толщиной и массой — уже были случаи, когда монтажники отказывались работать с слишком тяжёлыми элементами.

Возвращаясь к производители из Ханьданя — заметил, что они постепенно внедряют европейские стандарты контроля, но сохраняют разумную цену. Для текущих проектов это оптимальный вариант, если нет требований к особым условиям эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стальной канат

Стальной канат -

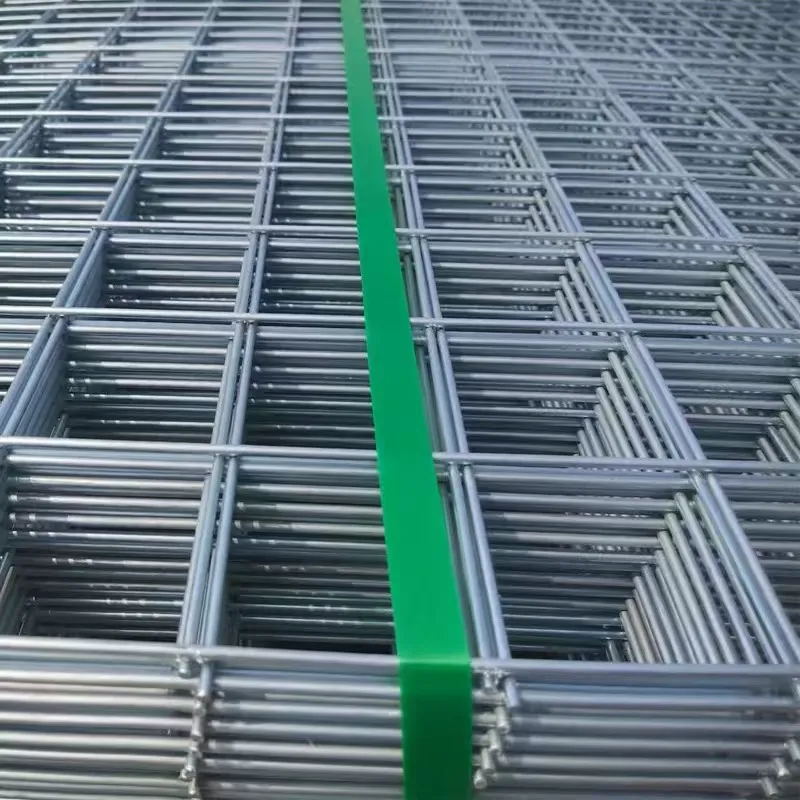

Арматурная сетчатая панель

Арматурная сетчатая панель -

Анкерный канат

Анкерный канат -

Буровая штанга

Буровая штанга -

Анкерный стержень из равнопрочной резьбовой стали

Анкерный стержень из равнопрочной резьбовой стали -

U-образная стальная опора

U-образная стальная опора -

Оцинкованная сетчатая панель

Оцинкованная сетчатая панель -

Полый анкерный стержень

Полый анкерный стержень -

Анкерный состав

Анкерный состав -

Правосторонний анкерный стержень

Правосторонний анкерный стержень -

W-образная стальная лента

W-образная стальная лента -

Анкерный стержень из резьбовой стали без продольных рёбер

Анкерный стержень из резьбовой стали без продольных рёбер

Связанный поиск

Связанный поиск- Забор из сварной сетки основный покупатель

- Гайка анкерной крепи основный покупатель

- Китай высокопрочная анкерная крепь производители

- крепь анкерная фрикционная

- Столбы для сетки рабицы заводы

- Сетка стальная сварная основный покупатель

- Китай гост крепи анкерные заводы

- Китай равнопрочная анкерная крепь заводы

- Высокопрочная анкерная крепь поставщик

- Канат стальной оцинкованный поставщик