конструкция стальных канатов

Начнем с простого: многие считают, что конструкция стальных канатов – это какое-то статичное, однообразное дело. Ну, знаете, просто набор проволок, сплетенных вместе. Но это, мягко говоря, упрощение. Проектирование и изготовление канатов – это целая наука, требующая учета множества факторов: нагрузки, условий эксплуатации, типа стали, способа плетения... Иначе получается не просто канаты, а потенциально опасные конструкции. И поверьте, я видел, что бывает, когда эти факторы не учитываются. К сожалению, нередко, особенно в небольших компаниях, это упускается из виду, что приводит к серьезным проблемам.

Общая схема конструкции стальных канатов

В целом, конструкция стальных канатов состоит из нескольких основных элементов. В первую очередь – это, конечно, отдельные проволоки, обычно изготавливаемые из высокопрочной стали. Они могут быть как оцинкованными, так и без покрытия, в зависимости от требований к коррозионной стойкости. Далее идет процесс их сплетения, который определяет прочность, гибкость и другие характеристики конечного продукта. Разные методы плетения дают разные результаты. Наиболее распространенные: круглое, плоское, шестигранное. Выбор метода плетения зависит от назначения каната. Например, для подъема тяжелых грузов часто используют круглое плетение, а для крепления грузов на поверхностях – плоское. Иногда для усиления используются промежуточные слои из проволок, скрученных в спирали – это добавляет прочности и устойчивости к разрушению.

Важно понимать, что не просто намотать проволоку в круг – это не конструкция стальных канатов. Нужно учитывать ее ориентацию, плотность плетения, наличие натяжения на каждом этапе. Просто так, 'на глаз' делать нельзя. Если не контролировать эти параметры, то даже канаты, изготовленные из высокопрочной стали, могут не выдержать заявленной нагрузки. Я помню один случай... Заказчик попросил канаты для подъема стальных балок. Они были сделаны по чертежу, но плетение было слишком свободным. В итоге, канаты начали деформироваться под нагрузкой, и в какой-то момент произошел разрыв. К счастью, никто не пострадал, но потери были значительные.

Типы стали и их влияние

Выбор стали – это, пожалуй, один из самых важных аспектов конструкции стальных канатов. Существуют разные марки стали с разной прочностью и коррозионной стойкостью. Чаще всего используют углеродистую сталь, но для работы в агрессивных средах применяют нержавеющие стали. Есть специальные марки, предназначенные для работы при высоких температурах или в условиях повышенного износа. Но нужно помнить: более прочная сталь обычно более хрупкая. Нужно найти баланс между прочностью и пластичностью. Мы, например, часто используем сталь марки ?????ная 30ХГСА для изготовления канатов, предназначенных для тяжелых условий эксплуатации. Она обладает хорошей прочностью, но при этом достаточно пластична, чтобы не ломаться при деформации. Но даже с такой сталью необходимо строго следить за процессом плетения, чтобы избежать преждевременного разрушения.

Еще один нюанс – это термическая обработка стали. Правильная закалка и отпуск повышают прочность и износостойкость канатов. Неправильная термическая обработка, наоборот, может привести к снижению прочности и увеличению хрупкости. В этом отношении, очень важно следовать рекомендациям производителя стали и использовать проверенные технологии термической обработки. Помню, как однажды мы получили партию стали, которая не была правильно закалена. После изготовления канатов они оказались гораздо менее прочными, чем ожидалось. Пришлось их утилизировать, что привело к значительным убыткам.

Способы плетения и их особенности

Как я уже упоминал, существует несколько основных способов плетения стальных канатов. Каждый из них имеет свои преимущества и недостатки. Круглое плетение обеспечивает равномерное распределение нагрузки по всей длине каната и является наиболее распространенным типом. Плоское плетение позволяет создавать более жесткие канаты, которые хорошо подходят для крепления грузов на поверхностях. Шестигранное плетение обладает хорошей гибкостью и устойчивостью к скручиванию. Выбор способа плетения зависит от конкретных требований к канату. Нельзя просто взять и сплести его каким-то случайным образом.

При выборе способа плетения, необходимо учитывать не только характеристики стали, но и условия эксплуатации каната. Например, для работы в агрессивной среде рекомендуется использовать плетение с большим количеством проволок, чтобы обеспечить лучшую защиту от коррозии. Также важно учитывать вес и размеры груза, который будет подниматься или крепиться с помощью каната. Чем тяжелее груз, тем прочнее должно быть плетение. И, конечно же, нужно учитывать допустимую деформацию каната. В некоторых случаях допустима небольшая деформация, но в других случаях она должна быть минимальной.

Процесс плетения: от теории к практике

Процесс плетения стальных канатов – это сложный и трудоемкий процесс, требующий высокой квалификации рабочих. В современных предприятиях часто используют автоматизированные системы плетения, которые позволяют повысить производительность и улучшить качество продукции. Но даже при использовании автоматизированных систем необходимо строго контролировать процесс плетения, чтобы избежать ошибок. Ручное плетение все еще используется в некоторых случаях, особенно при изготовлении канатов нестандартной формы или для работы с определенными материалами. Но даже при ручном плетении необходимо соблюдать строгие стандарты и требования.

Важным этапом в процессе плетения является натяжение проволок. Недостаточное натяжение может привести к ослаблению каната и преждевременному разрушению. Слишком большое натяжение может привести к деформации каната и снижению его гибкости. Поэтому необходимо тщательно контролировать натяжение проволок на каждом этапе плетения. И, конечно, нужно использовать специальные инструменты и оборудование для натяжения проволок. Я помню один случай, когда у нас сломался инструмент для натяжения проволок. Пришлось остановиться на производстве на несколько дней, пока мы не смогли найти замену. Это привело к задержке поставок и потере прибыли.

Контроль качества и испытания

После завершения плетения необходимо провести контроль качества стальных канатов. Это включает в себя проверку размеров, веса, прочности и других характеристик. Контроль качества может проводиться как визуально, так и с помощью специального оборудования. Для проверки прочности канаты подвергают испытаниям на разрыв. В ходе испытаний канат нагружают до определенной силы, и измеряют силу, при которой происходит разрыв. Результаты испытаний должны соответствовать требованиям стандартов и спецификаций. Нельзя допускать к эксплуатации канаты, которые не прошли контроль качества.

Контроль качества – это не просто формальность, это залог безопасности. От качества канатов зависит безопасность людей и сохранность имущества. Поэтому необходимо уделять контролю качества должное внимание и не экономить на тестировании. Мы, например, регулярно проводим испытания канатов, изготовленных на нашем предприятии. Используем как стандартные методы, так и разрабатываем собственные методики, учитывающие специфические требования к нашим продуктам. Это позволяет нам гарантировать высокое качество нашей продукции.

Реальные проблемы и их решения

В процессе производства стальных канатов могут возникать различные проблемы. Например, это могут быть проблемы с качеством стали, проблемы с оборудованием, проблемы с квалификацией рабочих. Решение этих проблем требует комплексного подхода и участия всех заинтересованных сторон. Важно проводить регулярный контроль качества сырья и материалов, обеспечивать своевременное обслуживание и ремонт оборудования, повышать квалификацию рабочих. Также важно создавать благоприятные условия труда и обеспечивать безопасность производства. Без этих мер невозможно обеспечить высокое качество продукции и избежать проблем.

Одна из частых проблем, с которыми мы сталкиваемся, – это коррозия. Особенно это актуально для канатов, которые используются в агрессивных средах. Для защиты от коррозии используют различные методы, такие как оцинковка, нанесение покрытий и применение специальных масел. Важно регулярно проводить осмотр канатов и своевременно устранять признаки коррозии. И, конечно, необходимо использовать качественные материалы и технологии, которые обеспечивают хорошую защиту от коррозии. Потому что, в конечном счете, от

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- канат стальной гост характеристики

- Шайбы анкерные прижимные бабочкообразные производитель

- Анкерная крепь с полной резьбой цена

- Замена стального каната производители

- Китай виды анкерной крепи производитель

- Металлическая сетка рабица завод

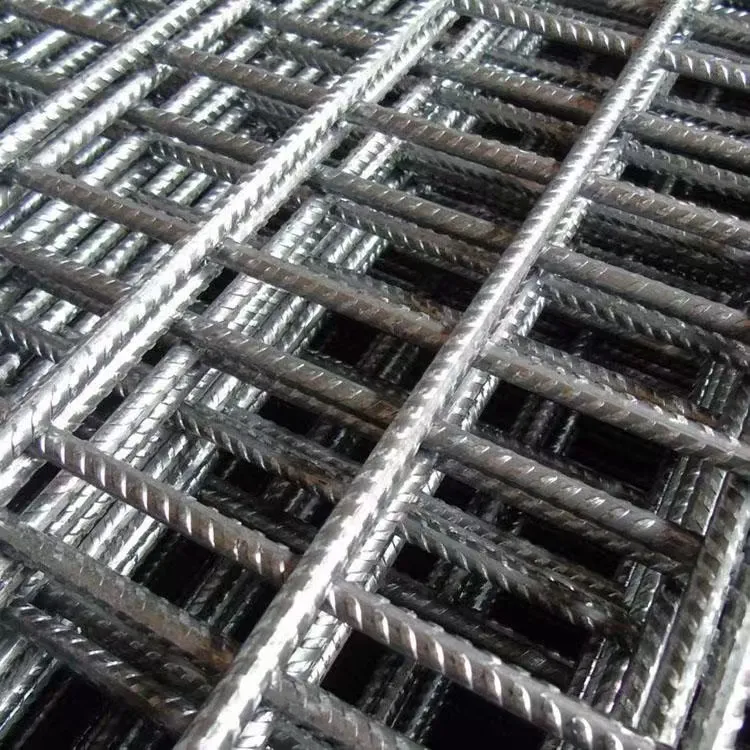

- Сварная сетка производитель

- забор из сварной сетки

- Сердечники стального каната заводы

- Китай анкерная горная крепь завод