Конструкция стальных канатов завод

Стальные канаты – это, на первый взгляд, простая вещь. Тянущаяся бесконечно нить из металла. Но реальность, как всегда, куда сложнее. Часто, когда клиенты обращаются с запросами на изготовление или модернизацию канатов, они думают только о толщине и длине. А вот о нюансах конструкции, о материалах, о способах натяжения и амортизации... Тут уже вопрос инженерной мысли и опыта. Многие заводы просто копируют проверенные решения, не задумываясь о том, что может работать лучше, эффективнее, дешевле. Хочу поделиться своим опытом – не теоретическим, а именно практическим, с примерами из реальной работы.

Обзор: Что стоит знать о производстве стальных канатов?

Производство канатов – это комплексный процесс, включающий в себя выбор исходного сырья, ковку, протяжку, закалку и, конечно же, контроль качества на каждом этапе. Именно контроль качества, на мой взгляд, зачастую недооценивается. От него напрямую зависит безопасность и долговечность конструкции. И не просто контроль – это целый комплекс испытаний: на разрыв, на изгиб, на усталость… Каждый тест должен соответствовать требованиям проекта и нормативным документам. Постоянно сталкиваюсь с ситуациями, когда завод уделяет внимание только визуальному осмотру, а скрытые дефекты обнаруживаются уже после монтажа.

Выбор стали: Ключевой фактор прочности

Сначала, конечно, выбирают сталь. Состав стали – это прямо влияет на прочность, гибкость, устойчивость к коррозии. Обычно используют углеродистую, легированную и нержавеющую стали. Выбор зависит от условий эксплуатации. Для горных работ, например, часто применяют специальные марки, устойчивые к абразивному износу и воздействию агрессивных сред. Но даже с 'лучшей' сталью, если процесс обработки нарушен, все может пойти не так. Например, неправильная термообработка может привести к образованию внутренних напряжений, что существенно снижает прочность.

Процесс протяжки и закалки: Формирование окончательных свойств

Протяжка – это процесс уменьшения диаметра канатов путем протягивания их через специальные отверстия. Это позволяет добиться нужной толщины и прочности. Но нужно помнить, что слишком быстрая протяжка может привести к разрушению металла. Закалка, в свою очередь, придает канату высокую твердость и износостойкость. Но и здесь есть свои нюансы. Неправильно подобранный режим закалки может сделать канат хрупким и подверженным образованию трещин. Я помню один случай, когда заказали канаты для подъема тяжелых грузов. Закалку сделали слишком агрессивной – в итоге канаты ломались при минимальной нагрузке. Потеря для клиента, конечно, была значительной.

Типы конструкций стальных канатов: Подбираем оптимальное решение

Существует несколько типов конструкции канатов: скрученные, с плетением, с обмоткой. Каждый тип имеет свои преимущества и недостатки. Скрученные канаты проще и дешевле в производстве, но менее гибкие и менее устойчивы к усталости. Плетеные канаты обладают большей гибкостью и прочностью, но требуют более сложного и дорогостоящего производства. А канаты с обмоткой – это гибрид, сочетающий в себе преимущества обоих типов. Выбор типа конструкции зависит от требований конкретного проекта: нагрузки, скорости работы, условий эксплуатации.

Натяжение и амортизация: Обеспечиваем безопасность

После изготовления канаты необходимо правильно натянуть. Недостаточное натяжение приводит к провисанию и повышенной нагрузке на отдельные участки каната. Чрезмерное натяжение может привести к его разрушению. Амортизация, в свою очередь, помогает снизить ударные нагрузки и продлить срок службы каната. Использовать специальные амортизаторы обязательно в тех случаях, когда канат подвергается частым циклам нагружения и разгружения. Например, в системах подъемных кранов или в горнодобывающей промышленности. Недавно столкнулся с проблемой – заказчик установил канаты на лифте без амортизаторов. Через несколько месяцев канаты износились на 40%, а стоимость ремонта превысила стоимость новых.

Реальные проблемы и ошибки при изготовлении

Часто встречаю ошибки, связанные с недостаточным контролем качества исходного сырья. Некачественная сталь – это прямой путь к браку. Иногда заводы экономят на термообработке, что приводит к образованию внутренних напряжений и снижению прочности. Неправильный выбор натяжителя или его недостаточная мощность также могут привести к серьезным проблемам. А еще – нехватка квалифицированного персонала. Недостаточно обученные рабочие не могут обеспечить необходимое качество продукции. ООО Юннян Ханьдань Цзиньхэнфу Крепежные Элементы Для Горной Крепи, насколько я знаю, старается решать эти проблемы, внедряя современные технологии и повышая квалификацию своих сотрудников. Если их сайт действительно предлагает полный цикл услуг, включающий в себя контроль качества и сертификацию, то это хороший знак.

Коррозия и ее предотвращение: Защита от разрушения

Одной из самых распространенных проблем при эксплуатации канатов является коррозия. Особенно актуальна она для канатов, работающих в агрессивных средах. Для защиты от коррозии используют различные методы: оцинковка, хромирование, порошковое покрытие. Выбор метода защиты зависит от условий эксплуатации и бюджета. Оцинковка – это самый распространенный и экономичный метод. Хромирование обеспечивает более высокую коррозионную стойкость, но и стоит дороже. Порошковое покрытие – это современный и экологичный метод, который обеспечивает высокую защиту от коррозии и механических повреждений. При выборе метода защиты необходимо учитывать не только стоимость, но и долговечность. Например, при работе в агрессивных средах, таких как морская вода или химические производства, лучше использовать хромирование или порошковое покрытие, чем оцинковку.

Заключение: Надежность стальных канатов – залог безопасности

Производство стальных канатов – это ответственное и сложное дело. Не стоит экономить на качестве материалов и на технологиях производства. Тщательный контроль качества, правильный выбор конструкции и надежное натяжение – это залог безопасности и долговечности канатов. И хотя это может показаться очевидным, на практике часто встречаются ошибки и недоработки, которые приводят к серьезным последствиям. Поэтому важно обращаться к надежным производителям, которые имеют опыт работы и могут гарантировать качество своей продукции. Надеюсь, мой опыт поможет вам избежать многих проблем при выборе и использовании стальных канатов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

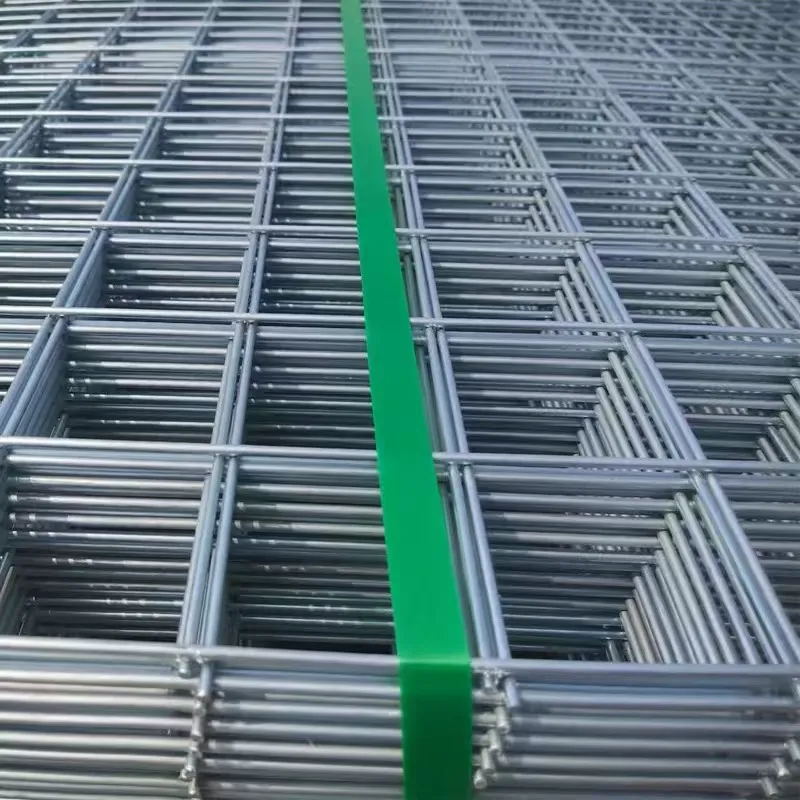

Арматурная сетчатая панель

Арматурная сетчатая панель -

Режущий зуб

Режущий зуб -

Винтовой анкерный стержень

Винтовой анкерный стержень -

Анкерный стержень из резьбовой стали без продольных рёбер

Анкерный стержень из резьбовой стали без продольных рёбер -

Правосторонний анкерный стержень

Правосторонний анкерный стержень -

Арматурный зажим

Арматурный зажим -

Армирующая сетка

Армирующая сетка -

Оцинкованная сетчатая панель

Оцинкованная сетчатая панель -

W-образная стальная лента

W-образная стальная лента -

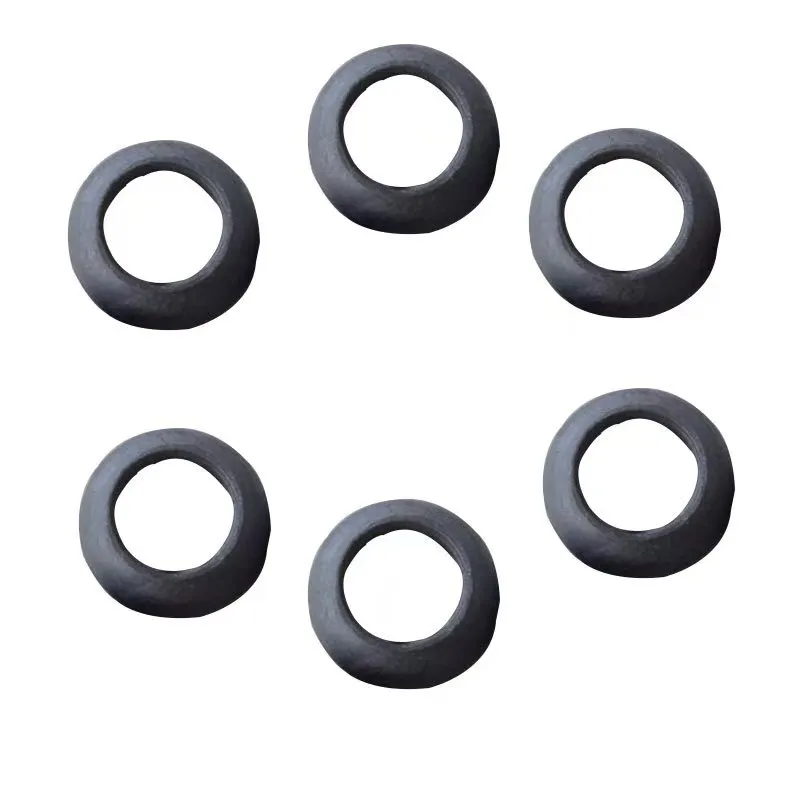

Сферическая шайба

Сферическая шайба -

Зубчатое основание

Зубчатое основание -

Квадратная плоская шайба (квадратный лоток)

Квадратная плоская шайба (квадратный лоток)

Связанный поиск

Связанный поиск- Смазка каната стального завод

- Сетка сварная арматурная производитель

- Виды анкерной крепи производитель

- Сварная сетчатая панель производитель

- Китай анкерная крепь с полной резьбой цена

- Стальной канат поставщики

- Анкерная крепь с правой резьбой основный покупатель

- Крученая сетка основный покупатель

- Сетка сварная 6 заводы

- Шайбы анкерные прижимные для опорная пластина производители