Крепь анкерная фрикционная завод

Заводское производство фрикционных анкерных креплений – это, на первый взгляд, довольно простая тема. Но опыт подсказывает, что тут много нюансов, которые легко упустить. Часто бывает, что покупают 'дешево' и потом жалеют о качестве. Хочется сразу сказать: простого 'анкера' не бывает. Конструкция, материалы, процесс производства – все влияет на надежность и долговечность. Попробую поделиться своими наблюдениями, основанными на работе с этой продукцией, и надеюсь, это будет полезно.

Обзор: Зачем это вообще нужно и на что смотреть

Фрикционные анкерные крепления применяются в горнодобывающей промышленности, при строительстве укреплений на склонах, а также в других областях, где необходима надежная фиксация грунта или горных пород. Главное преимущество – простота монтажа и высокая несущая способность. Но, опять же, 'высокая несущая способность' – это не абстракция. Она напрямую зависит от множества факторов, которые нужно учитывать. В противном случае, можно нарваться на серьезные проблемы, начиная от поломок и заканчивая, что гораздо хуже, – обрушением конструкции. Ключевой момент – это правильный выбор типа анкера, его соответствие условиям эксплуатации и, конечно, качество изготовления. И здесь мы возвращаемся к вопросу заводского производства.

Типы фрикционных анкеров: особенности и применение

Существует несколько основных типов фрикционных анкеров: с болтовым соединением, с заклепками, с резьбовыми элементами. Каждый тип имеет свои преимущества и недостатки. Например, анкеры с болтовым соединением обычно проще в монтаже, но менее надежны в условиях больших нагрузок. Анкеры с заклепками, наоборот, более прочные, но требуют специального инструмента и навыков для монтажа. И, конечно, наличие сертифицированной документации, подтверждающей соответствие нормам и стандартам, должно быть обязательным условием.

Я помню один случай, когда на одном из горных предприятий использовали 'анкеры', которые, казалось бы, соответствовали техническим характеристикам. Но после нескольких месяцев работы они начали деформироваться и терять несущую способность. Оказалось, что при их производстве были допущены ошибки в качестве металла, а также не соблюдались технологические процессы. Это был дорогостоящий урок, который мы не забыли.

Материалы и их влияние на прочность

Материал – это, пожалуй, самый важный фактор, определяющий прочность и долговечность фрикционных анкерных креплений. Обычно используются высокопрочные стали, но важно понимать, что не вся сталь одинакова. Необходимо обращать внимание на марки стали, содержание углерода и других примесей. Идеально, если используется сталь, специальная для изготовления анкерных креплений, с высоким пределом текучести и прочности.

Также важна защита от коррозии. В агрессивных средах, таких как подземные воды или атмосфера с повышенной влажностью, необходимо использовать анкеры с антикоррозийным покрытием. Хромирование, цинкование, порошковая окраска – это лишь некоторые из возможных вариантов. Но, опять же, важно убедиться, что покрытие нанесено качественно и не имеет дефектов. В противном случае, коррозия может значительно снизить прочность анкера.

Контроль качества: что проверять перед использованием

Прежде чем использовать фрикционные анкерные крепления, необходимо провести визуальный осмотр и проверить их на соответствие техническим требованиям. Важно убедиться в отсутствии трещин, сколов, деформаций, коррозии и других дефектов. Также необходимо проверить качество резьбы (если она есть), геометрию поверхности и соответствие размеров. Если есть сомнения в качестве, лучше отказаться от использования таких анкеров.

На практике, часто встречаются случаи, когда при приемке партии анкеров обнаруживаются дефекты, которые не были выявлены на заводе. Это может быть связано с недостаточным контролем качества или с неправильной упаковкой и транспортировкой. Поэтому важно не только проводить визуальный осмотр, но и, при необходимости, проводить дополнительные испытания.

Технология производства: основные этапы и возможные проблемы

Технология производства фрикционных анкерных креплений включает в себя несколько основных этапов: изготовление деталей из металла, обработка поверхности, сборка анкера, контроль качества и упаковка. Каждый этап требует соблюдения строгих технологических требований и использования современного оборудования.

Например, при изготовлении фрикционной поверхности необходимо обеспечить ее высокую точность и качество. Если фрикционная поверхность имеет дефекты, это может привести к снижению несущей способности анкера и его преждевременному износу. Также важным является контроль качества сварочных швов (если они есть) и их соответствие требованиям нормативных документов. Частые проблемы – некачественная сварка, отсутствие достаточной прочности шва.

Контроль качества на производстве: роль автоматизации и ручного труда

Современные заводы, производящие фрикционные анкерные крепления, используют различные методы контроля качества, включая автоматизированные системы контроля, визуальный осмотр и испытания. Автоматизированные системы контроля позволяют быстро и точно выявлять дефекты, но они не могут заменить ручной контроль. Ручной контроль необходим для выявления дефектов, которые не могут быть обнаружены автоматическими системами, а также для проверки соответствия анкеров техническим требованиям.

В некоторых случаях, особенно на небольших предприятиях, контроль качества осуществляется преимущественно вручную. Это может быть связано с отсутствием необходимого оборудования или с недостатком квалифицированного персонала. Но, опять же, это может привести к снижению качества продукции.

Реальные примеры и кейсы: что стоит учитывать при выборе поставщика

В работе с поставщиками фрикционных анкерных креплений я столкнулся с разными ситуациями. Некоторые поставщики предлагают очень низкие цены, но при этом качество продукции оставляет желать лучшего. Другие, наоборот, предлагают высокую цену, но при этом гарантируют высокое качество и надежность продукции.

Например, мы один раз заказывали анкеры у поставщика, который предлагал очень привлекательную цену. В итоге, мы получили анкеры с некачественной фрикционной поверхностью, которые быстро износились и потеряли несущую способность. Пришлось нести дополнительные затраты на замену анкеров и на ремонт конструкции. С тех пор мы всегда выбираем поставщиков, которые имеют хорошую репутацию и предлагают сертификаты качества на свою продукцию.

Выбор поставщика: на что обращать внимание

При выборе поставщика фрикционных анкерных креплений необходимо обращать внимание на несколько факторов: репутацию поставщика, наличие сертификатов качества на продукцию, технологические возможности предприятия, использующего анкеры, а также на опыт работы поставщика на рынке.

Кроме того, важно убедиться, что поставщик может предоставить техническую поддержку и консультации по выбору и применению анкеров. И, конечно, не стоит забывать о цене. Не всегда самая низкая цена означает лучшее качество.

ООО Юннян Ханьдань Цзиньхэнфу: опыт работы и перспективы

ООО Юннян Ханьдань Цзиньхэнфу, как производитель крепежных элементов для горной крепь, имеет богатый опыт в производстве фрикционных анкерных креплений. Они предлагают широкий ассортимент продукции, соответствующей требованиям международных стандартов. Они также предоставляют техническую поддержку и консультации по выбору и применению анкеров. Их сайт https://www.jinhengfu.ru предоставляет полную информацию о продукции и компании.

Мы сотрудничаем с ООО Юннян Ханьдань Цзиньхэнфу уже несколько лет и можем рекомендовать их как надежного поставщика качественных фрикционных анкерных креплений. Они постоянно совершенствуют свои технологии производства и расширяют ассортимент продукции. Их продукция соответствует современным требованиям горнодобывающей промышленности и позволяет обеспечить надежную и безопасную эксплуатацию горных разработок.

Перспективы развития отрасли и инновационные решения

Отрасль фрикционных анкерных креплений постоянно развивается. Появляются новые материалы, технологии и решения. Например, разрабатываются анкеры с улучшенными характеристиками, которые позволяют повысить несущую способность и снизить вес конструкции. Также разрабаты

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Анкерная крепь основный покупатель

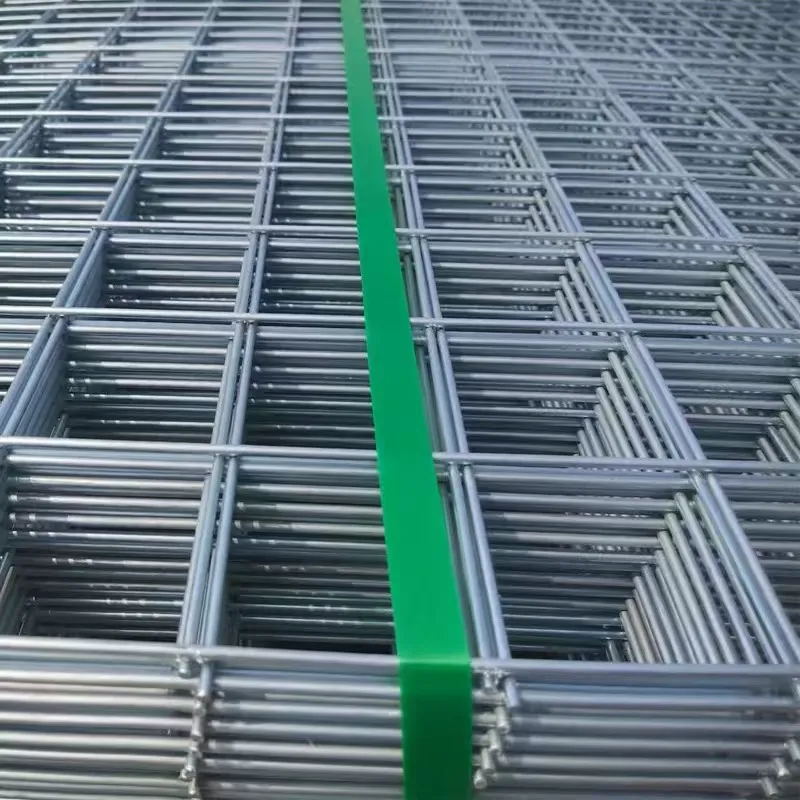

- Сетка металлическая тканая 5х5 мм поставщики

- Канат стальной двойной завод

- Прочность стальных канатов производитель

- Установка сетки рабицы заводы

- Металлическая крученая сетка производитель

- Сталеполимерная анкерная крепь цена

- Китай анкерная крепь горных выработок заводы

- Канаты стальные документы поставщики

- Сетка тканая металлическая 10х10х2 мм производители