Сварная сетчатая панель заводы

Честно говоря, когда говорят о **сварных сетчатых панелях**, сразу вспоминается огромный выбор, и, наверное, не каждый понимает, что за этим стоит. Часто, заказчики видят готовый продукт, выбирают по размеру и толщине, но мало кто задумывается о сложностях производства и о том, какие нюансы влияют на конечный результат. Многие считают это простой сваркой решетки, но это не так. Именно об этом и пойдет речь. Мы не будем углубляться в теоретические аспекты, а попытаемся взглянуть на процесс глазами тех, кто действительно этим занимается – людей, ежедневно сталкивающихся с реальными задачами и не всегда идеальными решениями.

Особенности конструкции и требования к материалам

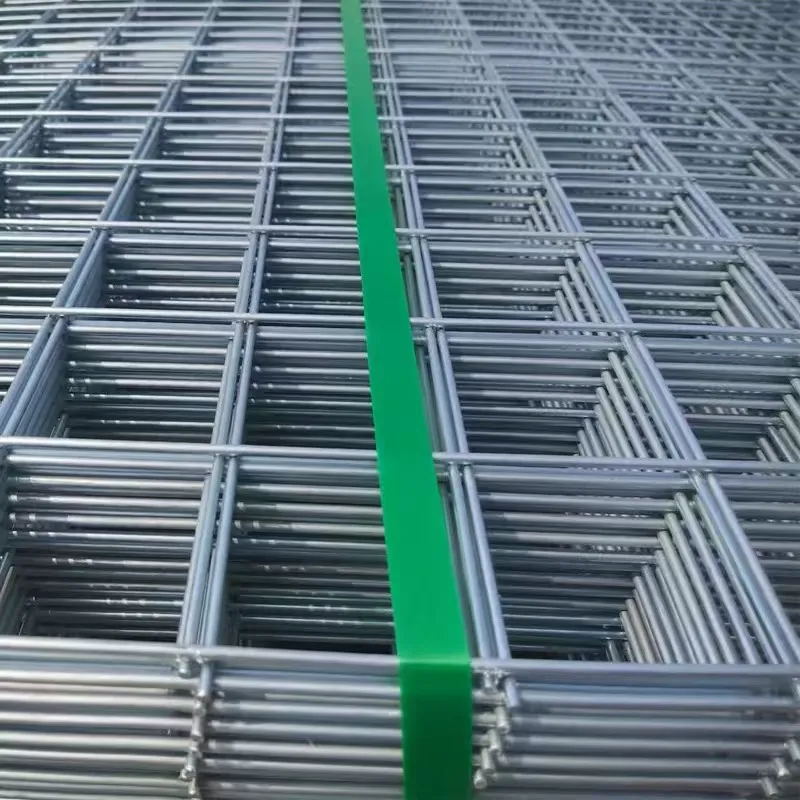

Прежде всего, важно понимать, что **сварные сетчатые панели** – это не однородный продукт. Они могут изготавливаться из различных марок стали: углеродистой, легированной, нержавеющей. Выбор материала напрямую зависит от области применения. Например, для горнодобывающей промышленности нужна высокая прочность и устойчивость к коррозии, а для строительства – соответствие строительным нормам и правилам. Сама конструкция сетки может быть различной: от простых прямоугольных ячеек до сложных конфигураций с угловыми элементами.

Но не только марка стали важна. Необходимо учитывать ее механические свойства, особенно ударную вязкость. Ведь, как правило, **сварные сетчатые панели** подвергаются значительным нагрузкам при эксплуатации. Ошибки в выборе материала, особенно если пренебрегать анализом химического состава стали, могут привести к серьезным последствиям – разрушению панели, повреждению оборудования и, как следствие, к дорогостоящему ремонту и простоям. И вот здесь возникает первый камень преткновения – часто заказчики выбирают материал, основываясь лишь на цене, а не на его реальных характеристиках.

Мы сталкивались с ситуацией, когда компания, заказавшая панели из 'дешёвой' стали, обнаружила через несколько месяцев эксплуатации, что они быстро деформируются и теряют свои свойства. Пришлось переделывать всю партию, что вышло значительно дороже, чем если бы сразу выбрали более качественный материал.

Технологии сварки и контроль качества

Существует несколько основных технологий сварки, используемых при производстве **сварных сетчатых панелей**: дуговая сварка, лазерная сварка, сварка плазмой. Каждая из них имеет свои преимущества и недостатки. Дуговая сварка – наиболее распространенный метод, но он требует высокой квалификации сварщиков и тщательного контроля качества. Лазерная сварка обеспечивает более высокую точность и минимальное термическое воздействие, но она дороже. Сварка плазмой используется для сварки тонких металлических листов.

И здесь, к сожалению, часто встречается некомпетентность. Недостаточно просто иметь квалифицированных сварщиков – необходимо обеспечить строгое соблюдение технологических режимов, использовать качественные электроды и защитные газы. Кроме того, важно проводить регулярный контроль качества сварных швов: визуальный осмотр, ультразвуковую дефектоскопию, рентгеновский контроль. Без этого невозможно гарантировать надежность и долговечность изделия.

В нашей практике были случаи, когда панели с дефектными сварными швами выходили из строя уже на этапе монтажа. Это, конечно, неприемлемо, и поэтому мы уделяем особое внимание контролю качества на всех этапах производства. Использование современных методов контроля, таких как автоматизированные системы управления сваркой, помогает минимизировать риск возникновения дефектов.

Проблемы с геометрией и точностью размеров

Еще одна важная проблема при производстве **сварных сетчатых панелей** – это обеспечение точности размеров и геометрии. Смещение размеров даже на несколько миллиметров может привести к серьезным проблемам при монтаже и эксплуатации. Этот фактор особенно важен при изготовлении панелей по индивидуальным размерам.

Для решения этой проблемы необходимо использовать высокоточное оборудование и квалифицированных операторов. Важно также учитывать усадку металла при сварке и последующей термической обработке. Мы используем современное оборудование для автоматической раскройки и сварки, а также проводим контроль размеров на каждом этапе производства. Важно понимать, что это не просто механическая операция, а сложный процесс, требующий постоянного мониторинга и корректировки параметров.

Иногда случается, что заказчик получает панель с незначительным отклонением от заявленных размеров. Это может показаться несерьезным, но в некоторых случаях это может привести к серьезным последствиям, например, к невозможности установки панели в предназначенное для нее место. Поэтому важно тщательно проверять размеры и геометрию панели перед отправкой заказчику.

Оптимизация производственных процессов и снижение себестоимости

Постоянно ищем возможности для оптимизации производственных процессов и снижения себестоимости **сварных сетчатых панелей**. Это включает в себя использование более эффективных технологий сварки, автоматизацию производственных операций, оптимизацию логистики и складского хозяйства. Важно также уделять внимание обучению и повышению квалификации персонала.

В последние годы мы активно внедряем технологии цифрового производства, такие как 3D-моделирование и автоматизированное проектирование. Это позволяет нам оптимизировать конструкцию панели, снизить расход материала и повысить точность изготовления. Также мы применяем систему управления производством, которая позволяет нам контролировать все этапы производства и оперативно реагировать на возникающие проблемы.

Нельзя забывать и о вторичной переработке металлолома. Использование вторичного сырья позволяет нам снизить затраты на закупку материалов и уменьшить негативное воздействие на окружающую среду. Это становится все более важным фактором для бизнеса, особенно в современной ситуации, когда экологические требования становятся все более жесткими.

Будущее производства сварных сетчатых панелей

На мой взгляд, будущее производства **сварных сетчатых панелей** связано с автоматизацией, цифровизацией и использованием новых материалов. В будущем мы увидим более сложные и функциональные панели, которые будут использоваться в самых разных областях – от горнодобывающей промышленности до строительства и энергетики. Использование новых материалов, таких как композитные материалы и сплавы на основе титана, позволит нам создавать панели с еще более высокими характеристиками – прочностью, легкостью и устойчивостью к коррозии.

Одним из перспективных направлений является использование 3D-печати для изготовления отдельных элементов панели или даже целых панелей. Это позволит нам создавать панели с произвольной геометрией и сложностью, а также сократить сроки изготовления. Кроме того, все большую популярность приобретают панели с интегрированными датчиками и системой мониторинга состояния. Эти панели позволяют контролировать состояние конструкции в режиме реального времени и своевременно выявлять возможные проблемы.

Конечно, внедрение новых технологий требует значительных инвестиций и квалифицированных кадров. Но я уверен, что это необходимо для дальнейшего развития отрасли и обеспечения конкурентоспособности на мировом рынке. Мы в ООО Юннян Ханьдань Цзиньхэнфу стремимся быть в авангарде этих изменений и постоянно совершенствовать наши производственные процессы, чтобы предлагать нашим клиентам самые современные и надежные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стальной канат

Стальной канат -

Ромбовидная сетка

Ромбовидная сетка -

Анкерный состав

Анкерный состав -

Пластифицированная сетчатая панель

Пластифицированная сетчатая панель -

Анкерный канат

Анкерный канат -

Полый анкерный стержень

Полый анкерный стержень -

Квадратная плоская шайба (квадратный лоток)

Квадратная плоская шайба (квадратный лоток) -

Зубчатое основание

Зубчатое основание -

Анкерный стержень из резьбовой стали без продольных рёбер

Анкерный стержень из резьбовой стали без продольных рёбер -

Шахтная стальная опора

Шахтная стальная опора -

Трапециевидная балка

Трапециевидная балка -

Трубчатый щелевой анкер

Трубчатый щелевой анкер

Связанный поиск

Связанный поиск- Анкерная крепь в угольных шахтах производитель

- Сетка рабица ячейка поставщик

- Нервы как стальные канаты поставщик

- Тиснёная плетёная сварная сетка

- Китай крепление анкерной крепи заводы

- 1 сетка рабица поставщики

- Сетка сварная 6 основный покупатель

- Китай применение крепи анкерной на шахте поставщики

- Анкерная крепь для угольных шахт производители

- Сетка сварная 5 мм основный покупатель