стальной канат подлежит браковке

Стальной канат подлежит браковке – это, казалось бы, очевидное утверждение. Но на практике, часто возникают вопросы и разногласия. Что именно считается браком? На каких этапах контроля это происходит? И как не допустить дефектов вообще? В этой статье я постараюсь поделиться своим опытом и наблюдениями, основанными на работе с металлическими изделиями для горной промышленности, в частности, с стальными тросами. Речь пойдет не о теоретических стандартах, а о том, что реально видеть и что делать, когда вы сталкиваетесь с подозрительным тросом на производстве.

Общий обзор дефектов стальных тросов

В первую очередь, важно понимать спектр потенциальных проблем. Начнем с самых распространенных. Это, безусловно, дефекты поверхности – коррозия, царапины, трещины. Но есть и внутренние проблемы, которые гораздо сложнее обнаружить. Неравномерность структуры металла, включения, литники, дефекты сварки (если таковые имеются). Кроме того, не стоит забывать о геометрических отклонениях – неправильный диаметр, неравномерная толщина, деформация. Вопрос в том, какой из этих дефектов делает трос непригодным для использования.

Сразу скажу, что размер и характер допустимых дефектов зависят от назначения троса, от нагрузки, которую он должен выдерживать. Например, трос для подъема грузов в шахте предъявляет гораздо более жесткие требования, чем, скажем, трос для лифтов на строительстве.

Этапы контроля качества и типичные ошибки

Контроль качества стальных тросов – это комплексный процесс, начинающийся с проверки исходного сырья – стали. Затем контроль осуществляется на каждом этапе производства: от протяжки и навивки до окончательной обработки и испытаний. Самая большая проблема, на мой взгляд, возникает в процессе протяжки. Неравномерный износ оправки, неправильная смазка, ошибки в настройке оборудования – все это может привести к появлению дефектов в структуре троса. Иногда, даже при строгом соблюдении технологии, неизбежны незначительные отклонения. Но они должны быть в пределах допустимых норм.

Часто ошибки совершаются на этапе визуального контроля. Недостаточный опыт контроллера, плохая освещенность, невнимательность – все это может привести к упущению дефекта. И, конечно, неправильное толкование результатов ультразвукового контроля. Звучит сложно, но это один из самых эффективных методов выявления внутренних дефектов.

Практический пример: случай с 'молодым' тросом

Недавно у нас возникла ситуация с партией тросов, произведенных одним из наших поставщиков. Тросы были новых, с сертификатами, но при испытаниях обнаружились значительные дефекты – неравномерность навивки, недостаточная прочность на растяжение. Предположительно, проблема заключалась в недостаточной квалификации рабочих, выполнявших навивку. Пришлось возвращать партию поставщику, что повлекло за собой значительные финансовые потери и задержки в проекте. Этот опыт научил нас более тщательно контролировать процесс навивки и уделять больше внимания обучению персонала.

Иногда бывает, что дефект проявляется не сразу, а через какое-то время эксплуатации. Например, трещина в структуре троса, которая медленно развивается под воздействием нагрузки и вибрации. В таких случаях необходимо проводить регулярный мониторинг состояния тросов и своевременно выявлять потенциальные проблемы.

Ультразвуковой контроль: надежный, но требовательный

Ультразвуковой контроль – это мощный инструмент для выявления внутренних дефектов стальных тросов. Но его использование требует определенной квалификации и опыта. Неправильная настройка оборудования, неверная интерпретация результатов – все это может привести к ложноположительным или ложноотрицательным заключениям. Кроме того, ультразвуковой контроль не позволяет выявить все типы дефектов, например, коррозию. Поэтому его следует использовать в сочетании с другими методами контроля – визуальным, магнитным, капиллярным.

Мы в ООО Юннян Ханьдань Цзиньхэнфу придерживаемся комплексного подхода к контролю качества. Мы используем ультразвуковой контроль для выявления внутренних дефектов, визуальный контроль для выявления дефектов поверхности, и периодически проводим металлический анализ для проверки химического состава металла.

Влияние условий эксплуатации на срок службы троса

Нельзя забывать и об условиях эксплуатации стальных тросов. Коррозия, абразивный износ, вибрация, перегрузки – все это может существенно сократить срок службы троса. Неправильное хранение, несоблюдение правил эксплуатации – все это также может привести к повреждению троса. Поэтому важно не только тщательно контролировать качество троса на производстве, но и обеспечить его правильное использование в процессе эксплуатации.

Зачастую, кажущиеся незначительными дефекты, возникшие в результате неправильной эксплуатации, приводят к катастрофическим последствиям. Это подчеркивает важность комплексного подхода к управлению качеством, охватывающего все этапы – от производства до эксплуатации.

Дополнительные вопросы и перспективы

Вопросы качества стальных тросов – это не статичная область. Постоянно разрабатываются новые методы контроля и новые материалы. Например, в последнее время активно внедряются технологии искусственного интеллекта для анализа изображений и ультразвуковых данных. Это позволяет повысить точность и скорость контроля качества. Еще один важный тренд – это переход к более экологичным материалам и технологиям производства. ООО Юннян Ханьдань Цзиньхэнфу активно следит за этими тенденциями и стремится внедрять их в свою практику.

Было бы интересно узнать, какие проблемы с контролем качества стальных тросов возникают у ваших коллег. Возможно, мы сможем обменяться опытом и найти решения для общих задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Анкерный состав

Анкерный состав -

Анкерный стержень из резьбовой стали без продольных рёбер

Анкерный стержень из резьбовой стали без продольных рёбер -

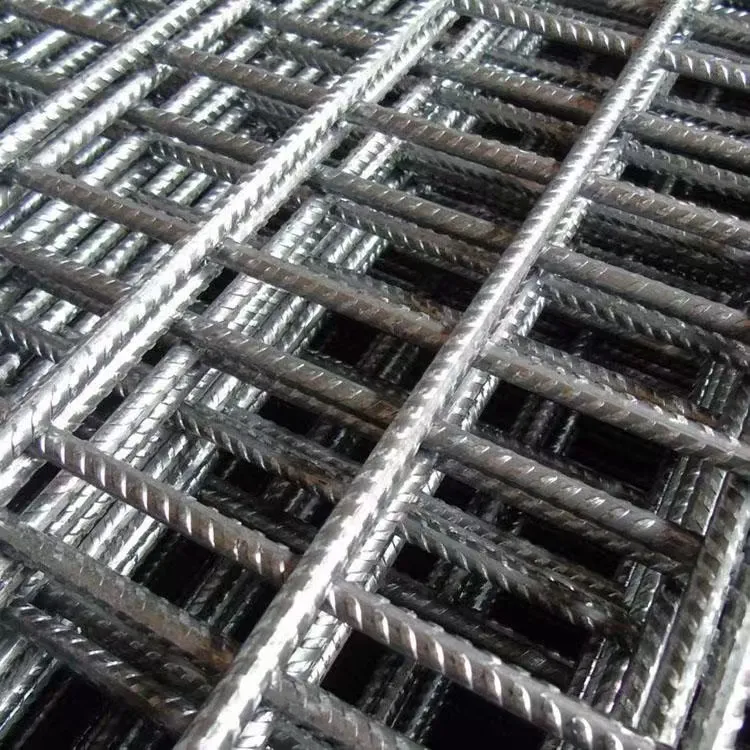

Арматурная сетчатая панель

Арматурная сетчатая панель -

Трапециевидная балка

Трапециевидная балка -

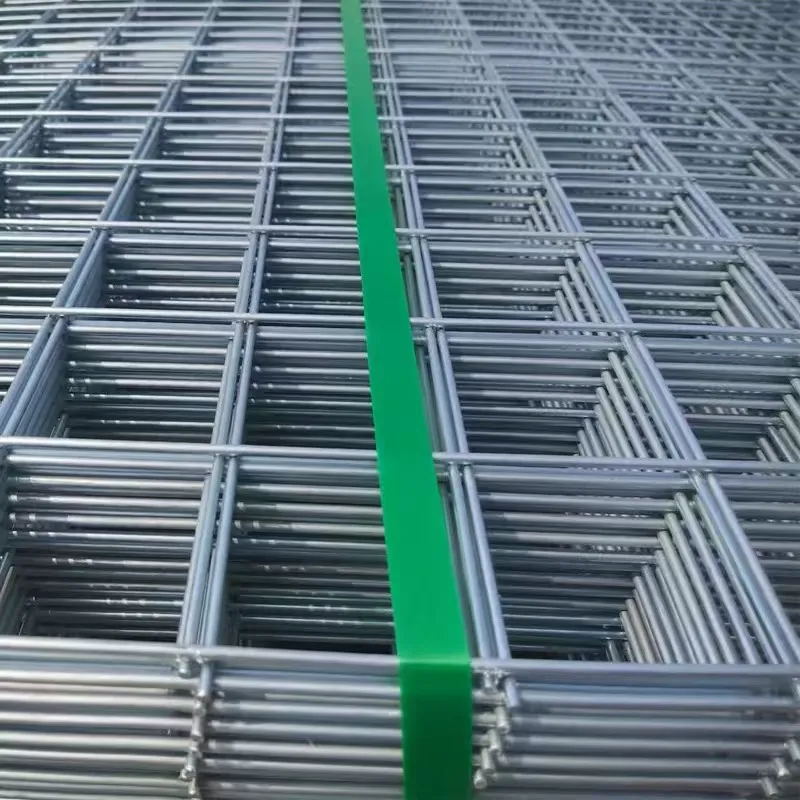

Пластифицированная сетчатая панель

Пластифицированная сетчатая панель -

Буровое долото

Буровое долото -

Анкерный канат

Анкерный канат -

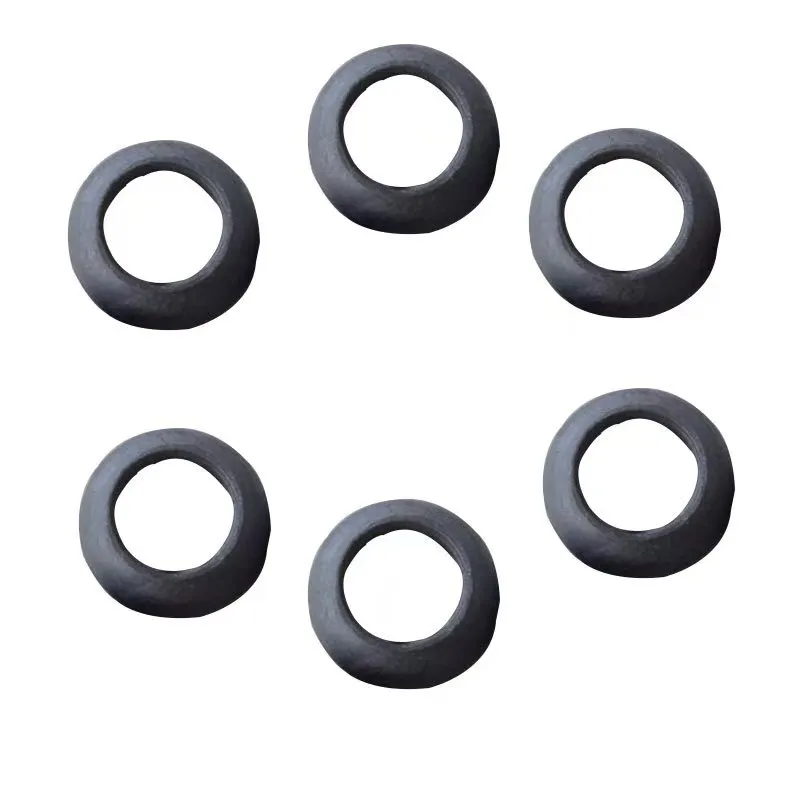

Сферическая шайба

Сферическая шайба -

Пластиковая сетка

Пластиковая сетка -

Квадратная плоская шайба (квадратный лоток)

Квадратная плоская шайба (квадратный лоток) -

Стальной канат

Стальной канат -

Оцинкованная сетчатая панель

Оцинкованная сетчатая панель

Связанный поиск

Связанный поиск- Стальной канат грузоподъемный заводы

- анкерная крепь расчет

- крепь анкерная аспт

- Типы анкерной крепи поставщики

- Стальной канат грузоподъемный поставщик

- коэффициент прочности стальных канатов

- Сетка сварная из арматурной проволоки диаметром производитель

- Анкерная крепь в шахте производители

- Коуш для стальных канатов поставщик

- Самозакрепляющаяся анкерная крепь поставщики