Стальной канат подлежит браковке завод

Давайте начистоту. В нашей работе с стальным канатом, особенно в контексте горной отрасли, часто возникает вопрос: когда его стоит отправлять на браковку на заводе? Иногда кажется, что все очень четко: дефект – браковка. Но на практике все сложнее. Простое визуальное обнаружение не всегда является достаточным основанием. Недавний случай с поставкой тросов для нового горнодобывающего комплекса показал, насколько важно учитывать не только видимые повреждения, но и скрытые дефекты, а также условия эксплуатации. Я думаю, необходимо разделить случаи, когда речь идёт о неисправностях, непосредственно влияющих на безопасность, от незначительных отклонений от стандарта.

Основные причины браковки стального каната

Что же конкретно является основанием для отправки стального каната на браковку? Основной критерий – это, безусловно, наличие дефектов, которые могут привести к его разрушению при эксплуатации. Здесь можно выделить несколько ключевых групп: видимые повреждения поверхности (трещины, сколы, коррозия), деформации, неправильное навивка, не соответствующая требованиям, и, что особенно важно, нарушения в химическом составе стали. Последнее, к сожалению, часто сложно выявить сразу при визуальном осмотре, требуются специальные лабораторные исследования. Нельзя забывать и о несоответствии геометрических размеров – диаметра, длины, толщины проволоки, которые должны строго соответствовать проекту.

Особенно часто возникают проблемы с коррозией. Не всегда она сразу заметна, особенно если трос изначально был обработан антикоррозионным покрытием. Но с течением времени, в агрессивной среде, например, при добыче руды, покрытие может повреждаться, и коррозия начинает разрушать внутреннюю структуру троса. Мы сталкивались с ситуациями, когда трос, выглядящий внешне вполне прилично, при испытаниях на разрыв распадался на проволоки. И причиной была именно скрытая коррозия, которую не удалось выявить при обычной поверке.

Визуальный осмотр и его ограничения

Визуальный осмотр – это, конечно, первый и самый простой этап контроля качества. Он позволяет выявить большинство явных дефектов. Но, как я уже говорил, он не может выявить скрытые проблемы. Именно поэтому часто используют ультразвуковой контроль, рентгенографию и другие неразрушающие методы. Но и они не всегда дают 100% гарантию. Например, ультразвук хорошо обнаруживает внутренние трещины, но не всегда может определить их точное расположение и размер.

В нашей компании, ООО Юннян Ханьдань Цзиньхэнфу, мы стараемся сочетать визуальный осмотр с более сложными методами контроля. У нас есть оборудование для ультразвукового контроля, и мы регулярно проводим химический анализ стали. Это позволяет нам максимально снизить риск отправки бракованного стального каната в эксплуатацию. Хотим отметить, что в некоторых случаях, особенно при производстве тросов для специфических условий эксплуатации (например, для работы в агрессивных средах или при высоких нагрузках), необходимо проводить дополнительные испытания, такие как испытания на ударную вязкость и износостойкость.

Примеры из практики: что может пойти не так

Помню один случай, когда мы обнаружили брак в партии тросов, предназначенных для подъема грузов на шахте. Тросы прошли все этапы контроля качества, включая визуальный осмотр и ультразвуковой контроль. Но при первом же испытании на нагрузку один из тросов разрушился. При детальном исследовании выяснилось, что в процессе производства была допущена ошибка в навивке проволоки. Это привело к неравномерному распределению нагрузки и, как следствие, к разрушению троса. К счастью, в этой ситуации удалось избежать серьезных последствий.

Другой случай был связан с использованием некачественной стали. Мы получили партию стального каната от поставщика, которая не соответствовала заявленному химическому составу. Это привело к снижению прочности троса и его повышенной чувствительности к коррозии. Мы не стали отправлять эти тросы в эксплуатацию, а вернули поставщику. Такие ситуации, конечно, неприятны, но они показывают важность контроля качества на всех этапах производства.

Заводская браковка: процедуры и ответственность

Процедуры заводской браковки стального каната должны быть четко регламентированы. Они должны включать в себя не только визуальный осмотр и контроль химического состава, но и испытания на прочность, усталость и коррозионную стойкость. Важно, чтобы на заводе были квалифицированные специалисты и современное оборудование. Кроме того, должна быть налажена система учета брака, чтобы можно было выявить причины его возникновения и принять меры по их устранению. Ответственность за качество продукции несут как производитель, так и потребитель. Потребитель должен тщательно проверять продукцию при приемке, а производитель должен гарантировать ее соответствие требованиям стандартов.

Рекомендации по предотвращению брака

Что можно сделать, чтобы снизить риск брака стального каната? Во-первых, необходимо выбирать надежных поставщиков, которые имеют хорошую репутацию и соответствуют требованиям стандартов. Во-вторых, важно проводить регулярный контроль качества продукции на всех этапах производства. В-третьих, необходимо использовать современное оборудование и квалифицированный персонал. В-четвертых, важно соблюдать технологию производства и использовать качественные материалы. Наконец, необходимо проводить регулярное техническое обслуживание оборудования и своевременно устранять выявленные дефекты.

В заключение хочу сказать, что браковка стального каната – это сложный процесс, который требует внимательного подхода и квалифицированного персонала. Нельзя экономить на качестве продукции, так как это может привести к серьезным последствиям. Лучше потратить немного больше времени и денег на контроль качества, чем потом разбираться с последствиями аварии.

Современные тенденции в контроле качества тросов

В последние годы наблюдается тенденция к внедрению новых технологий в контроль качества тросов. Это, в первую очередь, использование цифровых методов контроля, таких как машинное зрение и искусственный интеллект. Эти технологии позволяют автоматизировать процесс контроля качества и снизить вероятность человеческой ошибки. Также активно развивается направление неразрушающего контроля, которое позволяет выявлять дефекты, не повреждая при этом трос. Например, широко используются методы магнитопорошкового контроля и капиллярного контроля.

ООО Юннян Ханьдань Цзиньхэнфу постоянно следит за новыми тенденциями в области контроля качества и внедряет их в свою производственную практику. Мы инвестируем в современное оборудование и обучение персонала, чтобы обеспечить высокое качество нашей продукции. Мы понимаем, что качество стального каната – это залог безопасности и надежности горнодобывающих работ, и мы делаем все возможное, чтобы соответствовать самым высоким требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Самозакрепляющаяся анкерная крепь цена

- Применение анкерной крепи основный покупатель

- Стеклопластиковая анкерная крепь основный покупатель

- Китай анкерная крепь в шахте завод

- Канаты стальные требования поставщик

- Нервы как стальные канаты производители

- Китай анкерная шахтная крепь цена

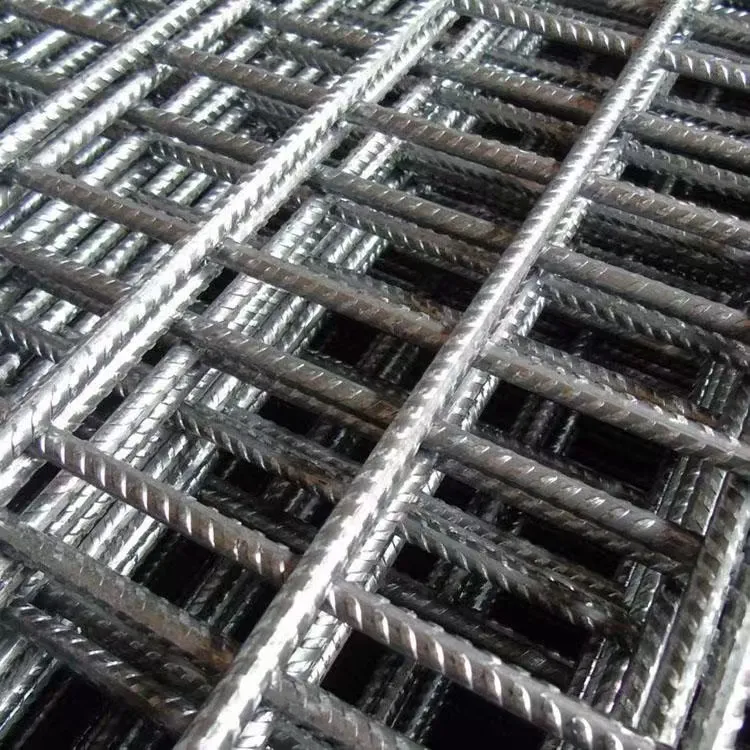

- Металлическая армирующая сетка завод

- Шайбы анкерные прижимные квадратные поставщики

- Сетка сварная из арматурной проволоки поставщики