Стальной канат подлежит браковке производители

Иногда, кажется, все просто: изготовили стальной канат, проверили на прочность – и готов к продаже. Но реальность, как всегда, куда сложнее. Особенно когда дело касается продукции, используемой в горнодобывающей промышленности или строительстве. Сегодня поговорим о проблеме брака стальных канатов, о причинах, и о том, как производителям справляться с ней, а также о практическом опыте, который мы накопили.

Почему брак в стальных канатах – это серьезная проблема?

Брак в стальных канатах – это не просто потеря материала. Это потенциальная угроза безопасности, как для персонала, так и для оборудования. Некачественный канат может привести к серьезным авариям, разрушению конструкций и, как следствие, к значительным финансовым потерям. Поэтому, вопрос контроля качества на каждом этапе производства – это не просто формальность, а жизненная необходимость. Наши клиенты часто сталкиваются с последствиями использования некачественных канатов – от простого простоя оборудования до крупных аварий, требующих дорогостоящего ремонта и, иногда, серьезных последствий.

В основном, мы наблюдаем две категории брака: дефекты металла и ошибки в процессе изготовления. Металлические дефекты могут быть связаны с примесями в сырье, неправильным составом сплава или повреждениями при транспортировке. Ошибки же возникают из-за несоблюдения технологии на заводе: неправильная намотка, неверная обработка концов, недостаточное тестирование.

Основные причины дефектов металла

По сути, от качества входящего сырья напрямую зависит качество готового продукта. Часто встречаются случаи, когда поставщики не соблюдают заявленный состав сплава, что приводит к повышенной хрупкости или снижению прочности канатов. Также, некачественная сталь может содержать примеси, которые негативно влияют на коррозионную стойкость и общую надежность конструкции. Иногда причина кроется даже в неправильном хранении и транспортировке, что приводит к образованию трещин и деформаций.

Мы неоднократно сталкивались с ситуациями, когда клиенты получали стальные канаты с высоким содержанием серы или фосфора, что существенно снижало их прочность на разрыв. Это, конечно, приводит к необходимости отказа от партии и потере времени. В таких случаях приходится искать альтернативных поставщиков и корректировать производственный процесс.

Контроль качества на производстве: что нужно проверять?

Эффективный контроль качества – это комплексный процесс, охватывающий все этапы производства. Начнем с проверки сырья – оно должно соответствовать ГОСТам и техническим условиям. Затем – контроль технологических процессов: температура, давление, скорость намотки, и т.д. И, конечно же, финальное тестирование готового продукта.

Мы используем различные методы контроля качества, в том числе визуальный осмотр, ультразвуковую дефектоскопию, механические испытания на разрыв и изгиб. Особенно важным является контроль толщины канатной нити и равномерности намотки. Неправильная намотка может привести к неравномерному распределению нагрузки и снижению прочности всего каната.

Дефекты намотки и их последствия

Иногда можно встретить канаты с неравномерной намоткой, где нити расположены слишком близко или слишком далеко друг от друга. Это не только ухудшает внешний вид продукта, но и снижает его прочность. Кроме того, неравномерная намотка может привести к повышенному износу и преждевременному износу.

В прошлом мы имели дело с стальными канатами, у которых нити намотаны с перекосом. Это создавало концентрацию напряжений в определенных участках, что приводило к образованию трещин и разрушению. К счастью, мы вовремя обнаружили эту проблему и предотвратили ее последствия.

Решение проблем с браком: практики и советы

Когда брак все же возникает, важно быстро и эффективно устранить причину и предотвратить повторение ситуации. Это может включать в себя переработку бракованной продукции, корректировку технологических процессов, или замену поставщика сырья.

Мы всегда стараемся работать с проверенными поставщиками, которые имеют хорошую репутацию и соблюдают стандарты качества. Кроме того, мы проводим регулярные аудиты поставщиков и контролируем качество сырья на всех этапах поставки. Это позволяет нам минимизировать риск возникновения брака.

Использование современных технологий в контроле качества

В последнее время все больше производителей стальных канатов используют современные технологии контроля качества, такие как компьютерное моделирование и машинное зрение. Эти технологии позволяют более точно выявлять дефекты и предотвращать их появление.

Мы сейчас активно изучаем возможности использования данных технологий в нашей работе. Нам кажется, что это может значительно повысить эффективность контроля качества и снизить количество брака.

Заключение: постоянное совершенствование – ключ к успеху

Проблема брака стальных канатов – это сложная и многогранная задача. Решение ее требует комплексного подхода, включающего в себя контроль качества на всех этапах производства, использование современных технологий, и постоянное совершенствование технологических процессов. Мы убеждены, что только так можно обеспечить выпуск высококачественной продукции, отвечающей самым высоким требованиям безопасности.

Наша компания ООО Юннян Ханьдань Цзиньхэнфу постоянно работает над улучшением качества своей продукции и сервиса. Мы стремимся быть надежным поставщиком стальных канатов для предприятий горнодобывающей и строительной промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Гайка анкерной крепи заводы

- Анкерная крепь для угольных шахт производители

- 1 сетка рабица заводы

- Китай анкерная крепь горных выработок производитель

- Анкерная гидрораспорная крепь производитель

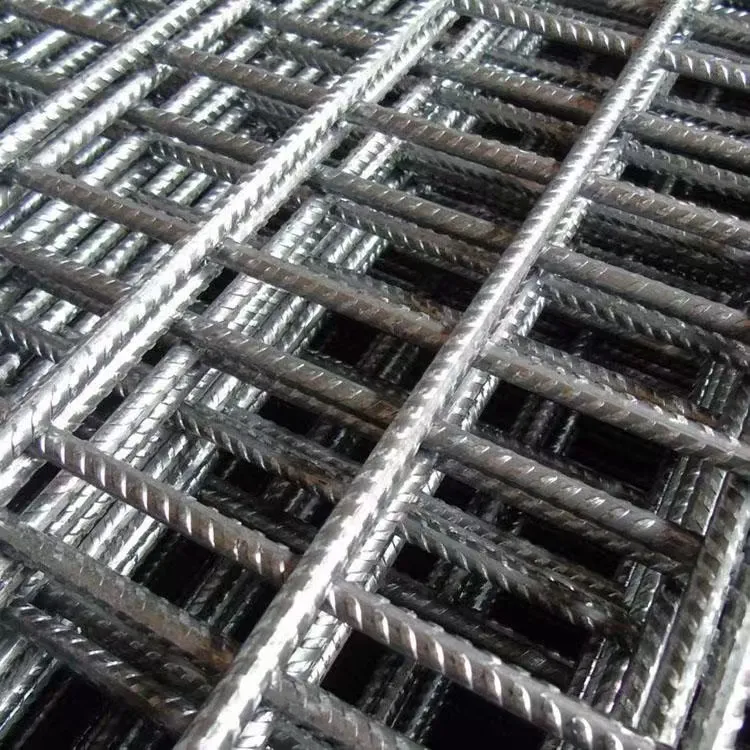

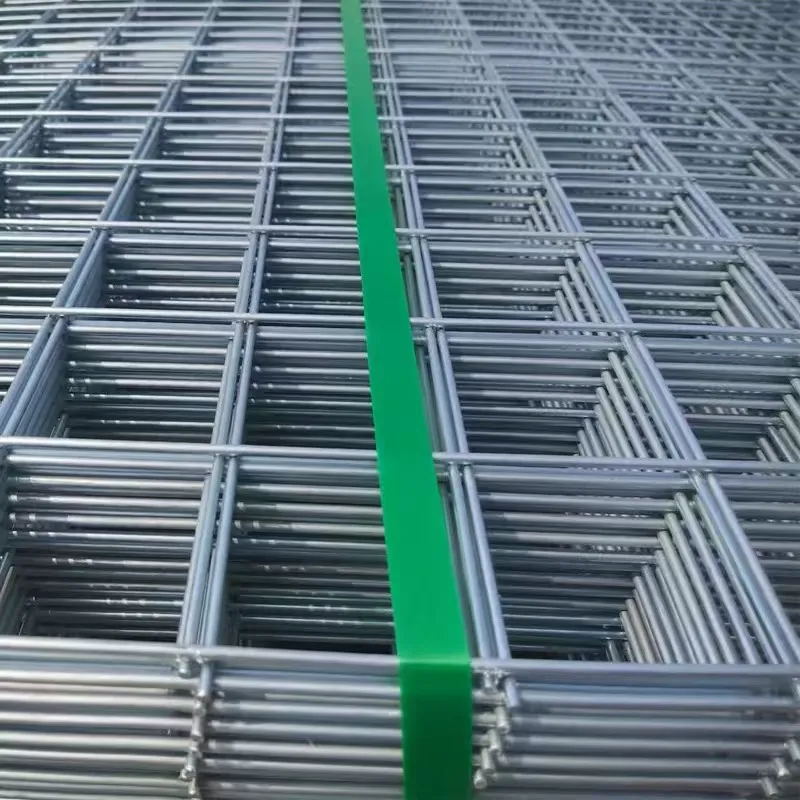

- Сварная арматурная сетка поставщики

- Канат стальной оцинкованный поставщики

- Китай гайка анкерной крепи поставщики

- Сердечники стального каната производитель

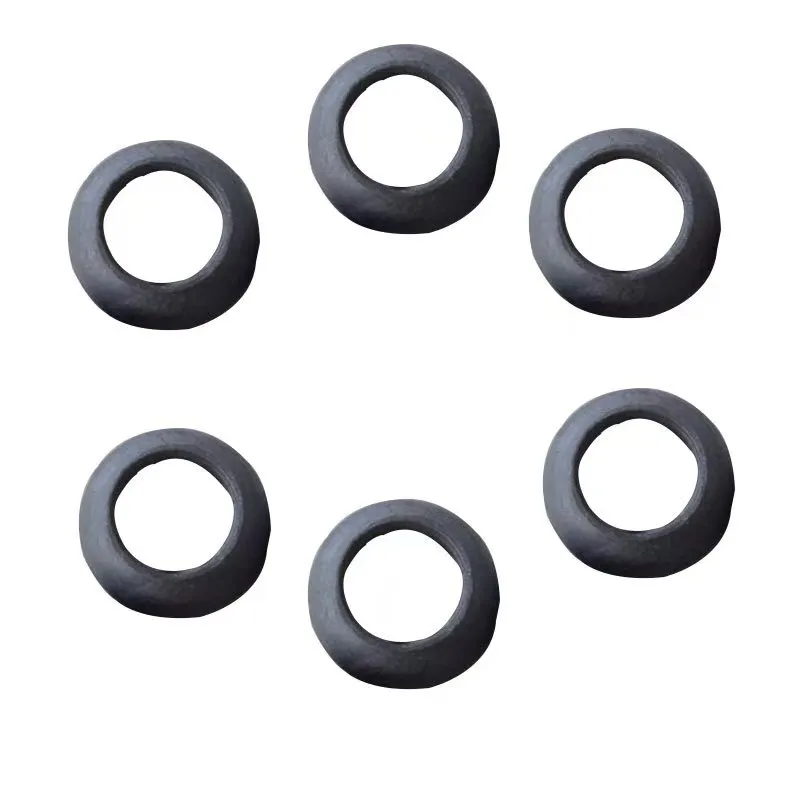

- Шайбы анкерные прижимные для анкерных канатов