Стальной канат подлежит браковке заводы

Понятие стального каната подлежащего браковке заводы – это не просто формальность, это критически важный элемент контроля качества в производстве. Часто, начинающие специалисты рассматривают браковку как этап 'отбраковки', но реальность гораздо сложнее. Это целый комплекс процедур, требующий глубокого понимания производственного процесса, характеристик материалов и допустимых отклонений. Сегодня хочу поделиться не столько теоретическими рассуждениями, сколько опытом, накопленным за годы работы, и рассказать о ситуациях, когда кажущиеся незначительными дефекты приводят к серьезным последствиям.

Зачем нужна браковка стального каната?

Вопрос, который возникает сразу – зачем тратить время и ресурсы на контроль качества? Ответ прост: безопасность. Стальные канаты применяются в самых ответственных областях – горнодобывающей промышленности, строительстве, монтаже ветроэнергетических комплексов, подъёмных механизмах. Любой дефект может привести к катастрофическим последствиям, вплоть до человеческих жертв. Поэтому, браковка стального каната — это не издержка, а инвестиция в безопасность и надежность.

Очевидный риск – разрыв каната под нагрузкой. Но это лишь верхушка айсберга. Дефекты могут проявляться и в долгосрочной перспективе, приводя к постепенному снижению прочности и надежности, что может стать причиной внезапной аварии. К тому же, браковка помогает выявить и устранить причины возникновения дефектов на производстве, что способствует повышению качества всей продукции. Мы часто сталкивались с ситуациями, когда отбраковка партии стального каната предотвращала появление проблем в полевых условиях, которые auraient привели к значительным финансовым потерям и репутационному ущербу.

Какие дефекты чаще всего обнаруживаются?

Список дефектов, которые могут привести к браковке, достаточно обширен. Наиболее распространенные: коррозия, трещины, деформации, неправильный диаметр, отклонения от химического состава стали, наличие включений и шлаков. Коррозия особенно актуальна для канатов, используемых во влажной среде или подверженных воздействию агрессивных химических веществ. Не стоит недооценивать влияние механических повреждений – царапин, сколов, зазубрин. Даже незначительные повреждения могут значительно ослабить канат.

Важно отметить, что некоторые дефекты могут быть скрытыми и обнаруживаться только при специальных испытаниях. Например, ультразвуковой контроль позволяет выявить внутренние трещины, которые не видны невооруженным глазом. Кроме того, необходимо учитывать влияние условий эксплуатации на состояние каната. Например, при работе в экстремальных температурах или при высоких вибрациях, канаты подвержены повышенному износу и деформациям.

Недавно у нас была ситуация с поставкой стального каната для подъёмного крана. Внешне канат выглядел без дефектов, но при ультразвуковом контроле были обнаружены внутренние трещины, которые указывали на низкое качество стали. Если бы мы не провели дополнительный контроль, то риск поломки крана был бы очень велик. Это пример того, как важно не ограничиваться только визуальным осмотром.

Процедура браковки: этапы и инструменты

Процесс браковки стального каната включает в себя несколько этапов. Начальным является визуальный осмотр – проверка на наличие видимых дефектов: коррозии, трещин, деформаций. Затем проводится измерение диаметра, проверка на соответствие геометрическим параметрам, контроль химического состава. В зависимости от требований и условий эксплуатации, могут применяться дополнительные методы контроля: механические испытания на разрыв, ультразвуковой контроль, рентгеновский контроль.

Какие инструменты используются для браковки?

Современные методы контроля качества позволяют выявлять даже самые незначительные дефекты. Для визуального осмотра используют лупы, микроскопы, специальные фонари. Для измерения диаметра применяют штангенциркули, микрометры. Для проверки химического состава используют спектрометры. Ультразвуковой контроль проводится с помощью ультразвуковых датчиков и специального оборудования. Рентгеновский контроль позволяет выявлять внутренние дефекты, такие как трещины и включения.

Не стоит забывать и о важности нормативной документации. При браковке необходимо руководствоваться ГОСТами, ТУ и другими стандартами, которые регламентируют требования к качеству стального каната. Важно также учитывать требования заказчика и условия эксплуатации. Использование современного оборудования и квалифицированного персонала позволяет обеспечить эффективный и надежный контроль качества.

Влияние автоматизации на процесс браковки

В последние годы наблюдается тенденция к автоматизации процесса браковки стального каната. Это позволяет повысить скорость и точность контроля качества, а также снизить затраты на рабочую силу. Автоматизированные системы контроля качества оснащены датчиками, камерами и специальным программным обеспечением, которые позволяют автоматически выявлять дефекты и принимать решения о браковке или приемке продукции.

Однако, автоматизация не может полностью заменить ручной контроль. Опыт и квалификация специалиста остаются важными факторами в обеспечении качества. Ручной контроль позволяет выявлять дефекты, которые не видны автоматизированным системам, а также учитывать факторы, которые не могут быть зафиксированы датчиками.

Ошибки при браковке и как их избежать

Несмотря на наличие современного оборудования и нормативной документации, при браковке стального каната могут допускаться ошибки. Наиболее распространенные ошибки: недостаточное количество выборок, неправильный выбор методов контроля, отсутствие квалификации персонала, игнорирование факторов, влияющих на качество продукции.

Для избежания ошибок необходимо тщательно планировать процесс браковки, использовать статистические методы контроля качества, обучать персонал и постоянно совершенствовать методы контроля. Важно также учитывать условия эксплуатации и требования заказчика. Регулярный аудит системы контроля качества позволяет выявить и устранить слабые места и повысить эффективность работы.

Пример из практики: мы столкнулись с ситуацией, когда при браковке стального каната использовалось слишком мало выборок. В результате, была пропущена партия продукции с дефектами. Это привело к серьезным финансовым потерям и репутационному ущербу. Этот случай показал нам важность правильного планирования процесса браковки и использования статистических методов контроля качества.

Заключение

Браковка стального каната заводы – это неотъемлемая часть обеспечения безопасности и надежности продукции. Это не просто формальность, а сложный и ответственный процесс, требующий глубокого понимания производственного процесса, характеристик материалов и нормативной документации. Современные методы контроля качества позволяют выявлять даже самые незначительные дефекты, но только квалифицированный персонал и правильное планирование процесса браковки позволяют обеспечить эффективный и надежный контроль качества. И помните, экономия на качестве – это всегда проигрыш.

ООО Юннян Ханьдань Цзиньхэнфу Крепежные Элементы Для Горной Крепи стремится к тому, чтобы предлагать продукцию высочайшего качества, соответствующую всем требованиям и стандартам. Мы используем современное оборудование и привлекаем квалифицированных специалистов для обеспечения надежности и долговечности нашей продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Типы стальных канатов поставщики

- Равнопрочная анкерная крепь

- Анкерная крепь в шахте поставщики

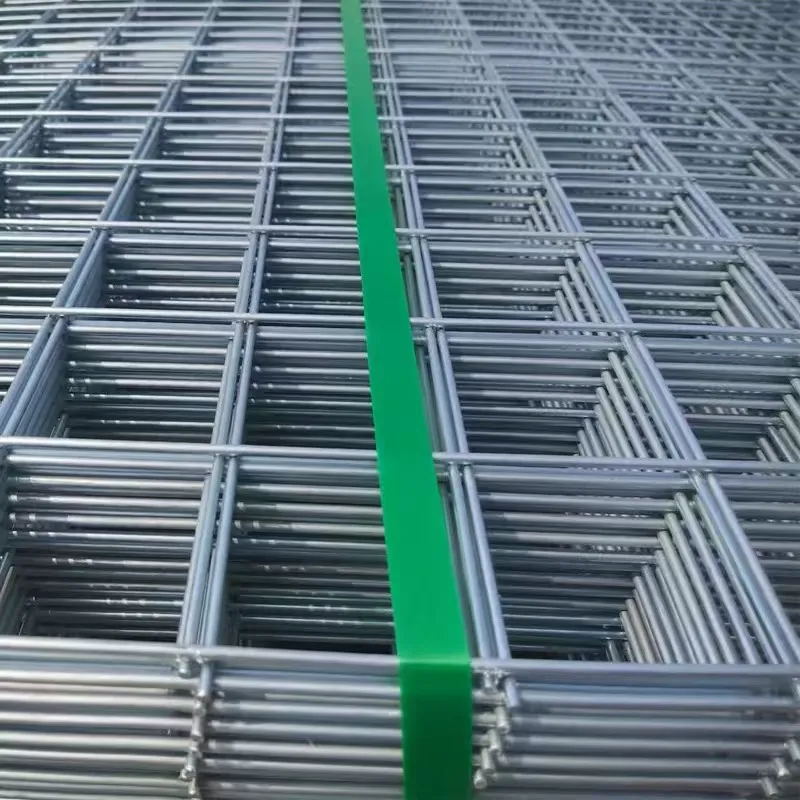

- Сетка сварная м2 цена

- Китай крепь анкерная винтовая завод

- виды анкерной крепи

- Крепь анкерная винтовая основный покупатель

- Китай равнопрочная анкерная крепь основный покупатель

- Крепь анкерная фрикционная поставщик

- Китай высокопрочная анкерная крепь производители