Шахтная сварная сетка производитель

Слово 'шахтная сварная сетка производитель' сейчас на слуху, и не зря. Копать, добывать… это серьезно. И качество связей, надежность креплений – вопрос жизни и смерти. Часто вижу, как клиенты ищут просто поставщика, а нужно – решение. Понимаю, кажется, что сетка – это просто металл, сварить и все. Но реальность куда сложнее. Попробую поделиться мыслями, которые накопились за годы работы в этой сфере. Без пафоса, без рекламы. Просто как есть.

Почему Сварка Сетки в Шахте – Это Не Просто Сварка

Вообще, многие недооценивают сложность сварки именно в шахтных условиях. Не только из-за условий – пыль, вибрация, влажность, иногда экстремальные температуры. Но и из-за требований к качеству. Тут не место для 'быстро и дешево'. Мы говорим о безопасности, об устойчивости конструкций, способных выдерживать колоссальные нагрузки. И дело не только в прочности сварных швов, но и в геометрии сетки, в ее способности равномерно распределять нагрузку. Например, часто встречаются конструкции, где сетка не просто соединяет элементы, а формирует цельную, 'дышащую' структуру. И тут уже нужно думать о деформациях, о тепловом расширении металла. Запомню случай, когда мы делали сетку для укрепления откоса. Неправильно подобранный диаметр проволоки, даже при хорошей сварке, приводил к трещинам уже через несколько месяцев. Очевидный вывод: каждый проект – это отдельная задача, требующая индивидуального подхода.

Иногда встречаю ситуацию, когда заказчик считает, что можно купить готовую сетку, найти ближайшего производителя и забыть. А потом выясняется, что сетка не подходит по размеру, по конструкции, по материалу… Это дополнительные затраты, задержки, испорченное время. Лучше потратить чуть больше времени на проектирование и изготовление сетки по индивидуальному заказу, чем потом расплачиваться за ошибки.

Материалы и Их Влияние на Свойства

Выбор материала – это, конечно, важно. Обычно используют углеродистую сталь, но есть и нержавеющая. Углеродистая дешевле, но подвержена коррозии, особенно в агрессивных средах. Нержавеющая дороже, но обеспечивает долговечность и надежность. Выбор зависит от конкретных условий эксплуатации. Важно учитывать не только химический состав стали, но и ее механические свойства – предел текучести, предел прочности, пластичность. Например, для конструкций, подверженных динамическим нагрузкам, нужна сталь с высоким пределом текучести. Мы работаем с разными марками стали, и всегда консультируем заказчиков по выбору оптимального варианта.

И еще момент: качество проволоки. Не стоит экономить на материале. От качества проволоки зависит качество сварного шва, его прочность и долговечность. Иногда видим, как клиенты пытаются сэкономить, покупая дешевую проволоку. В итоге – проблемы с коррозией, поломки, необходимость ремонта. Лучше заплатить немного больше за качественный материал, чем потом тратиться на ремонт и замену.

Проблемы Сварки Сетки в Шахте и Способы Их Решения

Одним из самых распространенных проблем является деформация сетки во время сварки. Особенно это актуально для больших конструкций. Деформация может привести к снижению прочности сетки и к возникновению трещин в сварных швах. Для решения этой проблемы используют специальные методы сварки – например, сварку с ограничением теплового воздействия или сварку с использованием охлаждающих жидкостей. Еще один способ – использование специальных приспособлений, которые фиксируют сетку во время сварки. Мы применяем различные методы в зависимости от конструкции сетки и от условий ее изготовления.

Кроме деформации, проблемами могут быть образование трещин в сварных швах, недостаточная прочность швов, коррозия. Для предотвращения этих проблем используют качественные материалы, правильные методы сварки, соблюдение технологии сварки. Важно также проводить контроль качества сварных швов на всех этапах производства. Используем ультразвуковую дефектоскопию, рентгеновский контроль. Насколько я помню, в нашей сфере появились новые технологии контроля, например, термографический анализ, который позволяет выявлять микротрещины.

Наша Практика и Ошибки

Мы, как производитель, постоянно совершенствуемся. Не боимся экспериментировать, внедрять новые технологии. В прошлом году, например, мы внедрили автоматизированную систему сварки с дистанционным управлением. Это позволило нам повысить точность сварки, снизить вероятность деформации сетки и повысить производительность.

Были и ошибки, конечно. Однажды мы сделали сетку для вентиляционной шахты, и выяснилось, что сварные швы не выдерживают вибрации. Оказалось, что мы использовали неправильный тип сварки для этого типа конструкции. Пришлось переделывать всю сетку, что привело к дополнительным затратам и задержкам. Этот случай стал для нас хорошим уроком. Теперь мы всегда тщательно анализируем требования заказчика и выбираем оптимальный метод сварки для каждой конструкции.

Контроль Качества: Необходимое Условие

Контроль качества – это не просто формальность, это необходимость. Нельзя допускать попадания на шахту некачественных конструкций. Мы используем различные методы контроля качества – визуальный осмотр, ультразвуковой контроль, рентгеновский контроль. Каждый сварной шов проверяется на наличие трещин, дефектов, недостаточной прочности.

Важно, чтобы контроль качества проводился на всех этапах производства – от подготовки металла до сварки и до отгрузки готовой продукции. Мы разработали собственную систему контроля качества, которая соответствует требованиям ГОСТ. Также мы проводим регулярные аудиты наших производственных процессов, чтобы убедиться, что они соответствуют самым высоким стандартам.

Поиск Надежного Шахтный Сварной Сетка Производитель

Подводя итог, хочу сказать, что выбор производителя шахтной сварной сетки – это ответственное решение. Не стоит экономить на качестве материалов и на технологии сварки. Важно найти надежного поставщика, который имеет опыт работы в этой сфере, который использует современные технологии, который обеспечивает контроль качества на всех этапах производства. Мы, ООО Юннян Ханьдань Цзиньхэнфу, пытаемся соответствовать всем этим требованиям. Наш опыт, наши технологии, наша ответственность – это то, что отличает нас от других.

Надеюсь, эта информация будет вам полезна. Если у вас есть какие-либо вопросы, пожалуйста, обращайтесь. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Арматурный зажим

Арматурный зажим -

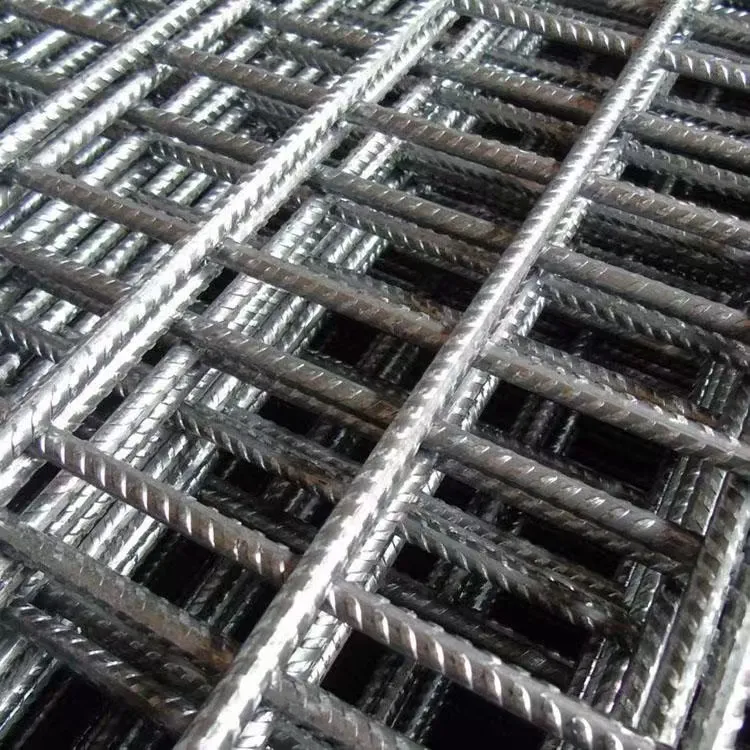

Армирующая сетка

Армирующая сетка -

Строительная сетчатая панель

Строительная сетчатая панель -

Анкерный стержень из резьбовой стали без продольных рёбер

Анкерный стержень из резьбовой стали без продольных рёбер -

Орех для угольных шахт

Орех для угольных шахт -

Арматурная сетчатая панель

Арматурная сетчатая панель -

Анкерный стержень из равнопрочной резьбовой стали

Анкерный стержень из равнопрочной резьбовой стали -

W-образная стальная лента

W-образная стальная лента -

Анкерный канат

Анкерный канат -

Пластиковая сетка

Пластиковая сетка -

U-образная стальная опора

U-образная стальная опора -

Стеклопластиковый анкерный стержень

Стеклопластиковый анкерный стержень

Связанный поиск

Связанный поиск- Китай высокопрочная анкерная крепь поставщики

- Стеклопластиковая анкерная крепь основный покупатель

- Арматурная сварная сетчатая панель заводы

- 1 сетка рабица производители

- химические анкерные составы

- Сетка сварная (ячейка 100х100х6,5мм) 2000х3000мм

- Профильные шайбы анкерные поставщики

- Сварная сетка

- Китай равнопрочная анкерная крепь поставщик

- Сетка сварная из арматурной проволоки цена