Процесс производства и процедура изготовления анкерных болтов для крепления шахт

2025-08-15

1. Процесс производства

Выбор материала: Используется углеродистая сталь Q235 или низколегированная сталь (толщина 2–5 мм) с пределом прочности на разрыв ≥375 МПа для обеспечения несущей способности и сопротивления деформации.

Обработка стержня: Формируется путем холодной или горячей прокатки до диаметра 16–32 мм с допуском на прямолинейность ≤1 мм. Оба конца имеют резьбу (допуск ±0,05 мм).

Обработка поверхности: горячее цинкование (цинковое покрытие ≥45 мкм) или покрытие Dacromet, повышающее коррозионную стойкость более чем в три раза, чтобы выдерживать воздействие влажной подземной среды и коррозионного воздействия сероводорода.

Сборка компонентов: оснащен высокопрочными гайками и шайбами. Точность резьбового соединения соответствует стандарту GB/T 9145, с сопротивлением сдвигу ≥150 кН.

2. Процесс производства

Резка: Стальные профили режутся на отрезки заданной длины (1,5–3,5 м) с ровными краями без заусенцев.

Формовка: Стержни холоднотянутся или горячекатаются до нужной формы, а резьба наносится на токарных станках с ЧПУ для обеспечения равномерного шага.

Термообработка: Закалка и отпуск улучшают общие свойства стержней, достигая твердости HB 220–250.

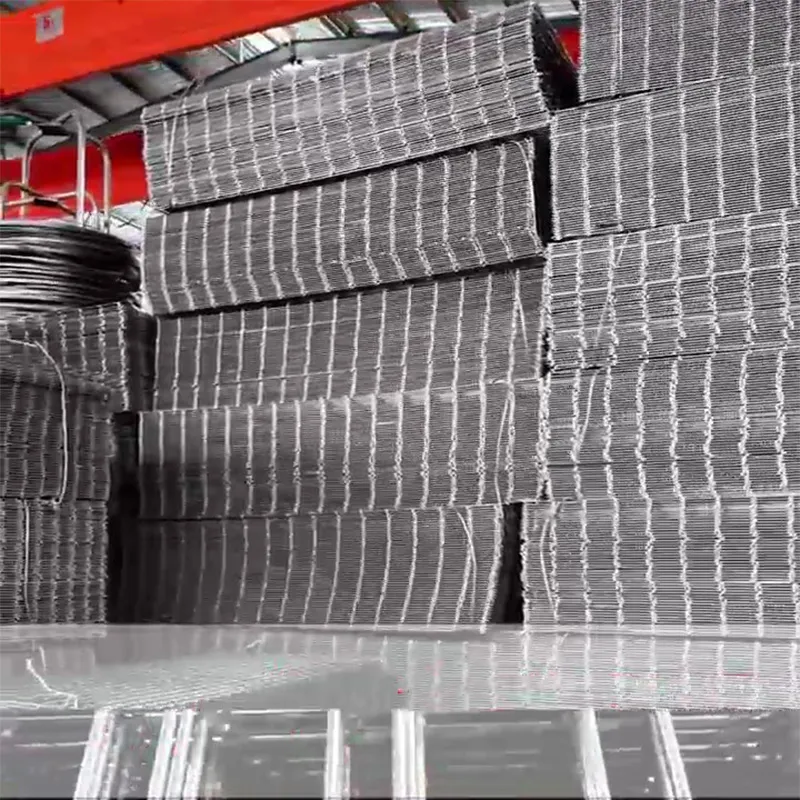

Контроль качества и упаковка:Каждый стержень проходит испытания на прочность при растяжении и точность резьбы. После прохождения контроля на стержни устанавливаются аксессуары, и продукт упаковывается во влагонепроницаемую упаковку для хранения.

Этот процесс обеспечивает баланс между высокой прочностью и коррозионной стойкостью, что делает его широко применимым для укрепления путей и туннелей в угольных шахтах. Являясь основным компонентом анкерных опорных систем, он обеспечивает эффективное укрепление горных пород и долгосрочную стабильность.