Процесс производства и технология изготовления шариковых подкладок для угольных шахт

2025-08-30

1. Процесс производства

Выбор материала: Использование углеродистой стали Q235 или низколегированной стали (толщина 5–8 мм) с пределом прочности на разрыв ≥375 МПа для обеспечения несущей способности и сопротивления деформации.

Формовка штамповкой: Формовка сферических шайб (диаметр 50–150 мм) с помощью гидравлического пресса из металлических листов. Точность штампа: ±0,5 мм. Резервные отверстия для болтов (Φ16–20 мм).

Термообработка: Закалка и отпуск для достижения твердости HB 220–250, повышения прочности на сжатие и сопротивления усталости.

Обработка поверхности: Покрытие Dacromet или горячее цинкование (слой цинка ≥45 мкм) обеспечивает более чем трехкратное повышение коррозионной стойкости, подходит для подземных сред с влажностью и коррозией сероводородом.

2. Процесс производства

Резка: Стальные пластины режутся до проектных размеров с заусенцами ≤0,1 мм, что обеспечивает плоскостность и отсутствие деформаций.

Штамповка: Одноступенчатая формовка обеспечивает сферическую кривизну и точность расположения отверстий, предотвращая растрескивание.

Термообработка: закалка при 850 °C ± 10 °C, отпуск при 200 °C ± 20 °C, с показателем однородности твердости ≥98 % при выборочных проверках.

Покрытие поверхности: нанесение покрытия Dacromet методом электростатического распыления + отверждение при высокой температуре (300 °C), что обеспечивает устойчивость к солевому туману ≥72 часа.

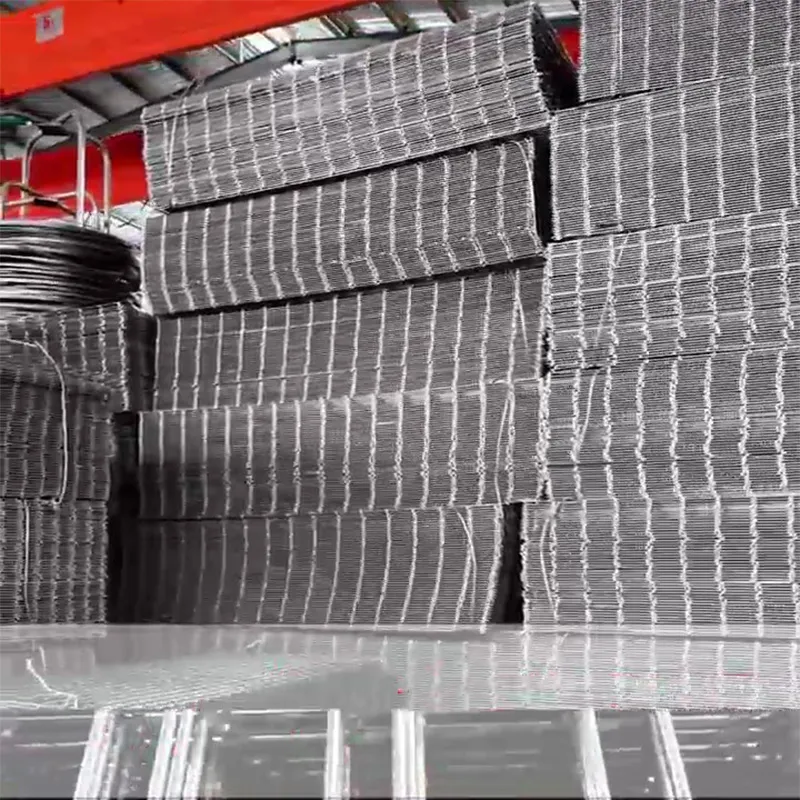

Контроль качества и упаковка: каждая деталь проходит испытание на прочность при сжатии (≥150 кН) и проверку равномерности покрытия. После прохождения проверки болты и аксессуары собираются, а компоненты упаковываются во влагонепроницаемую упаковку для хранения.

Шаровые шайбы для шахт служат важными соединительными элементами в болтовых опорных системах. Их сферическая структура адаптируется к деформации окружающей породы, распределяя концентрацию напряжений. Широко используемые в опорных конструкциях потолка и боковых стен, в настоящее время в отрасли наблюдается переход к интеллектуальным усовершенствованиям, в результате чего автоматизированные линии штамповки и экологически чистые технологии покрытия (безхромовый Dacromet) обеспечивают 20-процентное повышение эффективности производства и 15-процентное снижение затрат.